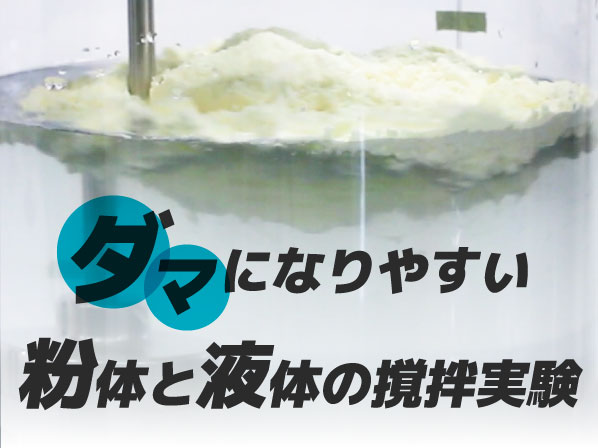

粉体と液体を混ぜたときに発生する「ダマ(粉だま)」は、製造現場で多くの方が抱える混合不良の代表的なトラブルです。原料が均一に混ざらず、作業効率や品質にムラが生じる原因にもなります。

このコラムでは、粉体の投入方法や撹拌条件、装置のカスタマイズによって「ダマの発生を抑える具体的な対策」をご紹介します。医薬品・食品・化粧品などの製造工程におけるダマの課題を解決したい方はぜひ参考にしてください。

ダマってなに?

ホットケーキを作るとき、粉を他の材料と混ぜたら小さな塊がたくさんできた・・・

プロテインの粉を溶かして飲むとき、ツブツブがたくさん浮いてなかなか溶けない・・・

それがダマです!溶かしたい粉が溶けきっていない状態は、理想的な状態とは言えません。

このように、かなり身近にも存在するダマの問題。液体と粉体の材料を使用する製造工場ではどうでしょうか。

ダマのお悩みは全業界共通?

撹拌装置を製造している当社には、企業のお客さまから「ダマを無くすことはできないか」とお問い合わせいただくことがあります。

「ダマができなければ品質が安定する」「ダマがなければ人件費や作業者の負担が減る」というお悩みは、どの業界でもあるようです。当社でも以前、増粘剤(CMC)の水への溶解をおこなったことがありますが、やはりダマの問題が発生しました。

当社では材料自体の性質を変えることはできませんが、作業方法の見直しや生産設備の改良や導入によってダマの発生を抑えたり、発生したダマを早く溶かしたりする方法をご提案しています。別コラムにて、ダマになりやすい粉体と液体の撹拌実験の結果を公開していますので、あわせてご覧ください。

ダマになりやすい粉体(乾燥卵白)と液体の撹拌実験

ここからは、ダマを無くすためにできる対策をいくつかご紹介します。

作業手順や設備の使いかたを見直す

まずは現在の作業手順や設備の使いかたを見直し、テストしてみてはいかがでしょうか?コストをかけることなく、今より少しでもダマが無くなる方法が見つかるかもしれません。

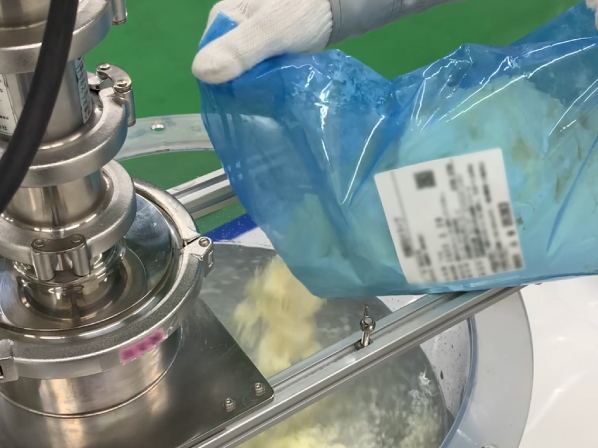

投入方法の見直し

粉体を液体に混ぜる際にダマができてしまう原因のひとつが「投入方法」です。投入の仕方を少し工夫するだけで、粉体がスムーズに液中に分散しやすくなり、ダマの発生を大幅に抑えることができます。

特に食品や化粧品、医薬品など、品質が重視される製造現場では、投入工程の最適化が製品安定性にも直結します。ここでは、ダマを防ぐための具体的な投入テクニックをご紹介します。

静かに少量ずつ投入したり、粉を細かくほぐしてから投入してみる

塊のまま投入するよりもサラサラにしてから投入したほうが溶けやすく、ダマの発生を抑えられる場合があります。

複数の粉体を投入するなら、粉同士を予め混ぜてから投入してみる

他の粉と混ぜることによって、ダマになりにくくなる場合があります。粉同士の予混合には混合機の使用がおすすめです。

材料の投入順を変えてみる

粉体を入れた後に液体を投入している場合は、液体に粉体を投入するなど、投入の順番を変えることでダマになりにくくなる場合があります。

撹拌体や渦(ボルテックス)の近くに投入してみる

液中に引き込まれやすくなり、溶けやすくなる場合があります。

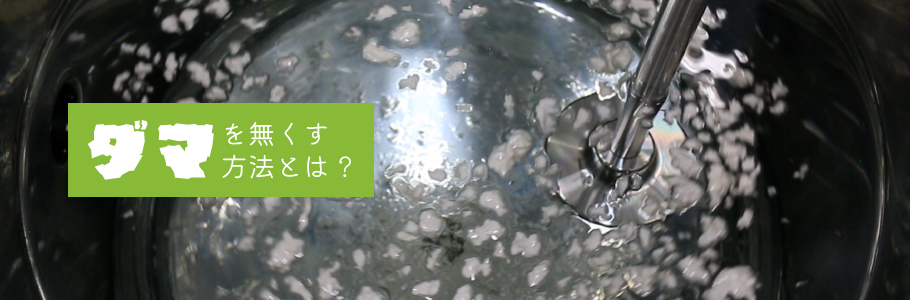

撹拌機の使いかたの見直し

「撹拌しているのに粉がなかなか溶けない」「撹拌中にダマができてしまう」・・・そんなときは撹拌機の使い方や設定を見直すことで改善できる場合があります。

撹拌速度・設置位置・撹拌羽根の高さなど、わずかな調整が液流の変化を生み、粉体の分散や溶解性を高めることにつながります。ここでは、ダマを抑えるための撹拌機の運用ポイントをご紹介します。

回転速度を上げてみる

段々とダマが増えてくるような場合には、粉体が溶けて粘度が上がり、最初と同じ速度では混ざりにくくなっている場合があります。

設置場所を変えてみる

撹拌機がタンク中央にあるのを側面寄りの位置に設置したり、粉体の投入位置に近づけてみることで、溶けやすさが変わる場合があります。

撹拌子の位置(高さ)を変えてみる

撹拌子(撹拌羽根)の高さを上げて液面に近づけることで、粉やダマが液中に引き込まれやすくなります。

【実験】混ぜる位置で液流はどのように変わる?ベルヌーイ流撹拌機で検証

温度の見直し

溶けにくさやダマの原因は、実は温度条件にあるかもしれません。粉体と液体の相性だけでなく、温度の設定によって溶解性や粘度が大きく変わることがあります。

例えば、温めると溶けやすい性質であれば、温度を上げて溶けやすい状態にします。また、温度によって粘りが出るなどの性質であれば、その温度を避けるようにします。

温調方法についてはこちら

生産設備の改良や導入を検討する

本格的にダマ対策をしたい場合は、生産設備の改良や新規設備の導入をご検討ください。

導入には初期コストがかかりますが、ダマが無くなることによる製品品質の安定、作業環境の改善、人件費の削減などのメリットが多くあります。

ダマができにくい撹拌装置を導入する

ダマ対策には液体と粉体の均一混合に特化した撹拌装置がおすすめです。当社ではダマになる粉や液面に浮いてしまう粉に効果的なミキシングユニットや粉体吸引式撹拌タンクをご提案します。

撹拌タンク周辺の改良や導入を検討する

撹拌効率の高いタンク構造や、温調機能を備えたユニット、撹拌補助部品の導入によって、ダマの発生を抑えたり、作業効率の向上につながるケースも多くあります。ここでは、ダマ解消に効果的な撹拌タンクやそのオプションをご紹介します。

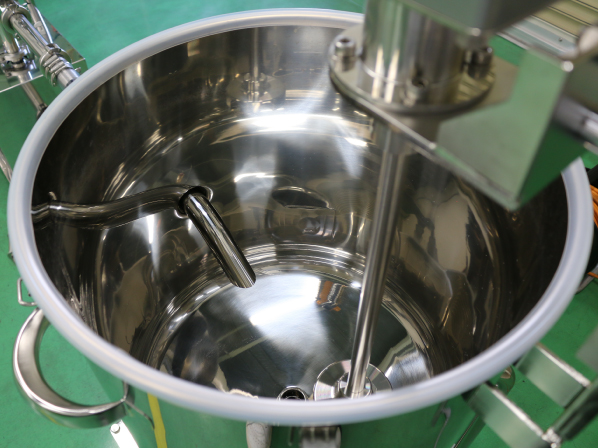

撹拌性の高い撹拌タンクに替える

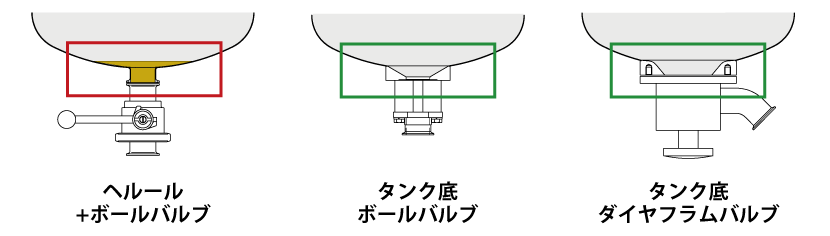

デッドスペースがある(=混ざりにくい部分がある)撹拌タンクは、その部分にダマや内容物が滞留しやすくなります。

例えば下図左のヘルール接続では、ヘルール配管部がデッドスペースになってしまうため、下図中央や右の隅々まで液流が届く撹拌タンクがおすすめです。当社ではタンク底バルブ仕様の撹拌タンクをご提案します。

加温できる撹拌タンクに替える

加温することでダマを抑えられる場合は、加温しながら撹拌できる撹拌タンクがおすすめです。当社ではヒーター内蔵のコンパクトな撹拌タンクをご提案します。

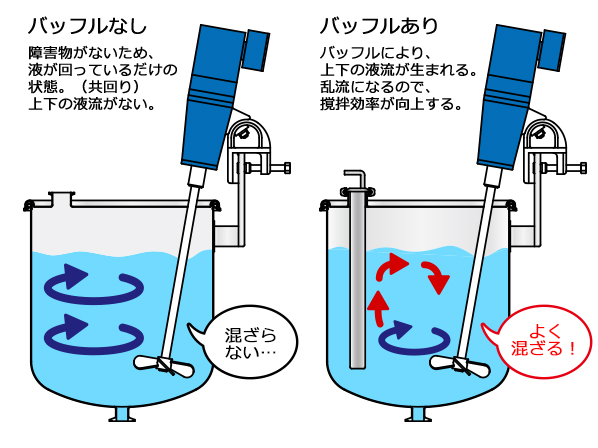

撹拌効率を上げられるオプション部品を追加する

撹拌効率を上げることは、ダマの抑制やダマが無くなるまでの時間を短縮することにつながります。例えばバッフル(邪魔板)をタンクに入れると、液流がバッフルに当たることで乱流になり、撹拌効率が向上します。

タンクの蓋にヘルール継手がある場合は、当社のヘルールバッフルの設置がおすすめです。

撹拌機周辺の改良や導入を検討する

ここでは、撹拌機や撹拌子の変更によるダマ改善策をご紹介します。

内容物の粘度や容量に合ったスペックの撹拌機に替える

溶けが悪かったり、ダマの解消までに時間がかかる場合、一度お使いの撹拌機のスペックが内容物に適しているのか確認することをおすすめします。例えば高粘度の液体を混ぜるには、高粘度に対応したパワーのある撹拌機や、高粘度液の撹拌に対応した撹拌子の選定が不可欠です。

当社のベルヌーイ流撹拌機には、標準仕様で低粘度~中高粘度(4,000mPa・s程度)までに対応したモデルもあります。

撹拌機の選定つきましては、撹拌機を買いたい!と思ったら読む「撹拌機の購入を失敗しないコツ」もあわせてご覧ください。

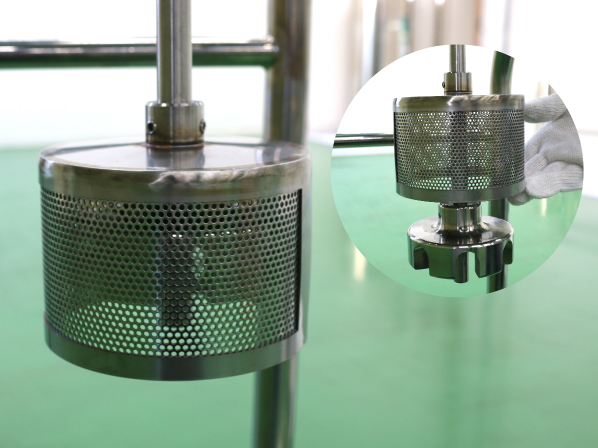

撹拌子を変更する/追加する

ダマに強い撹拌子に変更することで、ダマを早く無くすことができます。当社では、内容物に合わせてオーダーメイドで対応しています。例えばせん断性の高いディスパー羽根を追加したり、撹拌子の周囲にパンチングを付けることがあります。

粉体投入時の改良

粉体をホッパーから投入する場合、ラットホール・ブリッジなどを起こさずにスムーズに投入することも大切です。当社では、ホッパーの出口に取り付けて使用するエアレーションホッパーをご提案します。

ダマが無くなるか、実際の製品でテストをしてみませんか?

MONOVATEではダマ問題の解消に向けた詳しいご相談や、デモ機でのテストなどを随時承っております。このコラムで紹介したミキシングユニットやベルヌーイ流撹拌機などのMONOVATE製品も、購入前にデモを実施することができます。

デモ機を使って「ダマの発生を抑制できるか」「ダマをなくす混ぜ方があるか」などを実験してみませんか?

詳細はデモのご案内ページをご覧ください。

粉体設備の運用でこんな課題はありませんか?

- 粉詰まりやダマの発生で工程が滞る

- 粉の流動性が悪く、スムーズな供給ができない

- 混合ムラが発生し、品質に影響が出る

これらの課題を解決するための情報を 「基礎知識・事例・製品紹介」 の3つの柱で解説した 『粉体設備の課題解決ナビ』 をご用意しました!

無料でダウンロードできますので、ぜひご活用ください。