医薬品・食品・化学業界などでは、ステンレス容器の識別や管理を徹底することが求められます。

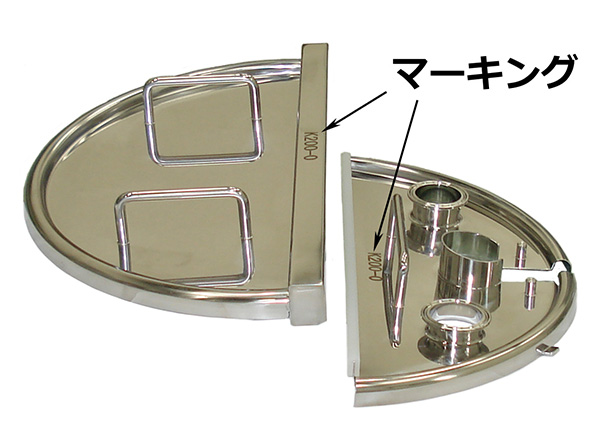

例えば容器や部品にマーキングをおこなうことで、洗浄や輸送の際にもトレーサビリティ・バリデーション管理がしやすくなります。マーキングの内容としては、「容器の識別番号・管理番号」「重量や設備名」「製品名」のような情報が一般的です。

このコラムでは、ステンレス容器に適したマーキング方法やメリット、活用事例をご紹介します。ステンレス容器の識別管理方法については、品質トラブルを防ぐ!ステンレス容器の識別管理とは?もあわせてご覧ください。

目次

従来のマーキング方法

従来のマーキングには主に3つの方法がありますが、それぞれに課題があります。ここからはその3つのマーキング方法のメリットとデメリットを詳しく解説します。

シールでのマーキング

シールでのマーキングは、ステンレス容器のバリデーション管理として手軽におこなえるメリットがある一方で、

- シールがはがれて異物混入の原因になる。

- シールに異物や洗浄液が付着し、菌の繁殖につながる。

などのデメリットがあります。

マジック等でのマーキング

マジック等でのマーキングは、誰でもすぐに簡単にマーキングができるるメリットがある一方で、

- 洗浄時や使用中に消えてしまう。

- 溶出したマジック等は異物混入の原因になる。

などのデメリットがあります。

打刻でのマーキング

打刻でのマーキングは、容器を直接加工するために半永久的に印字が残るメリットがある一方で、

- 打刻面の窪みに異物や洗浄液が溜まってしまい、菌の繁殖につながる。

- 打刻面からサビが発生しやすくなる。

などのデメリットがあります。

このように従来のマーキング方法では「消える・溜まる・混入する」問題が生じてしまいます。

「消えない・溜まらない・混入しない」ステンレス容器のマーキング方法

従来のマーキング方法での問題点を解決できる革新的なマーキング方法として挙げられるのが、レーザーマーキングと電食マーキングです。

ここでは、レーザーマーキングと電食マーキングがどのような仕組みで印字を行うのか、それぞれの技術的な原理について説明します。

レーザーマーキング

レーザーマーキング例

レーザーマーキングとは、レーザーによりステンレスの表面を僅かに削るマーキング方法です。

レーザー光から発生する熱により容器表面に化学変化が起こり、印字します。

電食マーキング

電食マーキング例

電食マーキングとは、版下を起こしてステンレス容器の表面へ電気的に焼き付けるマーキング方法です。

金属表面から電気的に溶出させたイオンを化学反応により黒色に変化させ、再び電気的に金属表面へ戻し薄膜を形成させます。

高い耐久性「消えない」

レーザーマーキングと電食マーキングの最大の特長は、その優れた耐久性です。

レーザーマーキングと電食マーキングで印字したものは、滅菌や洗浄をしても消えることはなく、簡単に書き換えされません。

マーキング蒸気滅菌テスト

マーキングした容器を実際に滅菌するテストをおこないました。

結果、滅菌前と滅菌後ではマーキング部分に変化は見られませんでした。

滅菌前

滅菌後

設定:

器具滅菌コース/滅菌温度:121℃/滅菌時間:20分

G-913:レーザーマーキング

G-915:電食マーキング

ステンレス製品自体の滅菌については、ステンレス製品の滅菌で気になる3つのことにて詳しくご紹介しています。

マーキング付きステンレス容器のお手入れ方法

マーキング付きステンレス容器を長期間にわたって清潔に保つための推奨洗浄方法をご紹介します。

中性洗剤で洗浄

キズが付かない柔らかいスポンジ等で洗ってください。

アルコールで拭き取り

キズが付かない柔らかいウエス等にアルコールを付けて拭いてください。

関連コラム:ステンレス容器を長持ちさせる洗浄方法とは?

安全性「混入しない(異物にならない)」

製薬業界や食品業界では、異物混入のリスクを最小限に抑えることが重要です。

レーザーマーキングや電食マーキングは、ステンレス容器の表面を直接加工して印字します。

シールや塗料のように剥がれるものがなく、異物混入の原因になりません。

衛生性「汚れが溜まらない」

衛生管理が重要な製造現場において、汚れや洗浄液の残留は品質に直結する問題です。

レーザーや電食によるマーキングは、表面に大きな凹凸を生じさせずに印字します。

汚れや洗浄液が溜まらず非常に衛生的です。

レーザーマーキングと電食マーキングの使い分け

用途や製作数、予算に応じて最適なマーキング方法を選択することが重要です。

ここでは、それぞれの特長を比較して使い分けのポイントを説明します。

レーザーマーキング

- 版下の製作が不要で作業時間も短いため、安価に印字できます。

- 機械による印字のため均一な仕上がりとなります。

- 製作数の多いものに向いています。

電食マーキング

- 版下の製作が必要で作業時間も長く費用がかかります。

- 手作業の印字のため仕上がりにムラが出やすいです。

- レーザーマーキングが出来ない部分にも対応し、自由度が高いです。

- 製作数の少ないものに向いています。

MONOVATEでは、加工ロット数やマーキング部位により最適なマーキング方法をご提案しています。

マーキング付きステンレス製品の採用事例

MONOVATEのマーキング付きのステンレス容器や撹拌タンクは、大手製薬メーカーさまをはじめ、様々な業界・分野でステンレス容器のバリデーション管理に採用されています。

マーキング内容やマーキング個所は、印字可能範囲内において任意に決められます。

例えば、

- ステンレス容器本体だけではなく、部品や蓋にもマーキング

- 容器本体と蓋を相マークにしたり、同一番号や連番のマーキング

といったカスタマイズも可能です。

マーキングできる内容や印字可能範囲

レーザーマーキング・電食マーキングでは、文字や数字の他にもQRコードやバーコード、ロゴマークなどの特殊な印字にも対応可能です。

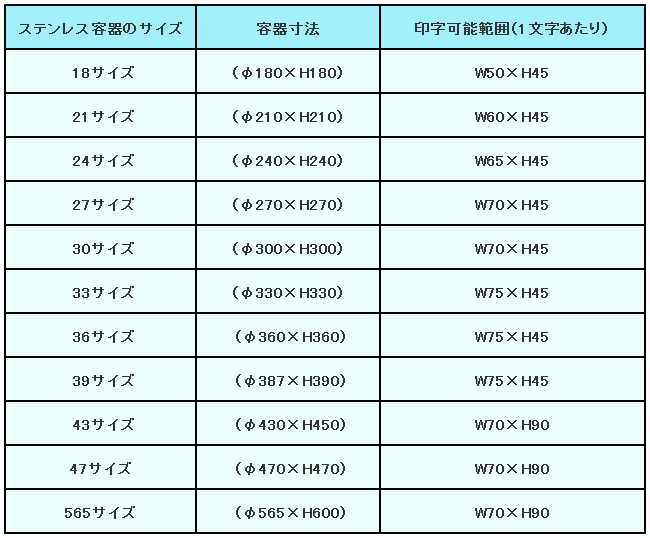

印字可能範囲は容器や印字箇所により異なりますが、概ね以下を基準としております。

※当社製容器に茶色レーザーで印字の場合。長さの単位はmm。

マーキング付きステンレス容器・部品の特注事例

実際にお客様からオーダーいただいた特注事例をご紹介します。

レーザーマーキング採用事例

電食マーキング採用事例

その他加工例

ステンレス容器のマーキング・管理番号印字についてご相談ください

MONOVATEでは、レーザーマーキングや打刻・刻印、QRコードや管理番号の印字など、用途や業界(医薬品・食品・化学・化粧品・半導体など)に合わせたマーキング対応が可能です。

容器や部品のバリデーション管理や識別番号の印字方法についてもご提案いたします。まずは気軽にご相談ください。