ステンレスタンクの使用現場では、粉体や液体の移動、撹拌、投入といった工程において静電気が発生しやすい環境が多く存在します。

この静電気が引き起こすトラブルには、粉体の付着・製品品質の低下だけでなく、粉塵爆発や設備の誤作動といった重大なリスクも含まれます。

本コラムでは、ステンレスタンクを使用する製造現場における静電気の基礎知識から、具体的な対策事例、防爆対策との関連性までを解説。

安全で安定した製造工程を維持するために必要な静電気対策のポイントを、段階的にわかりやすく紹介します。

目次

なぜステンレスタンクの静電気対策が重要なのか

ステンレスタンクをはじめとした製造装置では、粉体や液体の投入・撹拌・排出といった工程の中で静電気が発生することがあります。

こうした静電気は見えにくい存在ですが、作業現場においては安全性・品質・生産性のすべてに影響を及ぼすリスク要因となり得ます。

ここでは、静電気が引き起こす主なリスクについて具体的に見ていきましょう。

粉塵爆発・火災の着火源になり得る

粉体や可燃性溶剤の蒸気がある場合、感電時の放電火花が粉塵爆発や火災を引き起こす可能性があります。

特に製薬・食品・化学系の工場では粉体材料を扱うケースが多く、粉塵爆発のリスクが高くなります。

静電気と防爆対策の関係性

作業者が静電気による放電を受けた場合の影響

静電気の放電によって作業者が驚き、体勢を崩して転倒したり、手に持っていた材料や部品を落下させたりすることで、労働災害につながる可能性があります。また、繰り返し静電気が発生すると、作業環境に対する不安やストレスが蓄積され、生産性の低下にも影響を及ぼす恐れがあります。

さらに、放電時に火花(スパーク)が発生した場合、粉塵爆発や火災の引火源となり、重大な事故につながる可能性もあるため注意が必要です。

異物付着や製品汚染による品質リスク

静電気による感電のショックで、手に持っていた粉体や液体材料を誤って飛散させてしまう恐れがあります。

このような飛散は、以下のようなコンタミリスク(異物混入や交差汚染)を引き起こす可能性があります。

- 他製品への混入や汚染による品質不良(GMPの観点では「逸脱」として扱われる可能性あり)

- 飛散した材料のロスによるコスト増加や歩留まりの低下

- 清掃や確認作業の発生による製造工程の停止・遅延

また、感電に驚いて工具を落下させ、それが製品や容器に混入する可能性もあります。

この場合、異物混入(コンタミネーション)の恐れがあるため、ラインの停止や製品の隔離、再検査などが必要となり、生産性への影響が避けられません。

【基礎知識】静電気の発生メカニズムとは?

静電気は、主に以下のようなメカニズムによって発生します。

- 摩擦帯電:異なる物質が接触・摩擦することで生じる帯電

- 剥離帯電(分離帯電):物体同士が密着後に引き剥がされるときに生じる帯電

- 誘導帯電/接触帯電:物質同士の接近や接触によって生じる帯電

いずれも製造現場で起こり得る現象ですが、特にステンレスタンクの運用においては、粉体や液体の投入・撹拌によって発生する「摩擦帯電」が最も頻繁に発生し、リスクも高くなります。

そのため、以下では摩擦帯電に焦点を当てて、発生のしくみや対策について詳しく解説します。

静電気が発生する現象「摩擦帯電」とは?

摩擦帯電とは、粉体同士や粉体と金属壁面など、異なる2つの物質が接触したり擦れた(摩擦が起きた)ときに電子が移動することで静電気が発生する現象です。

例えば冬場、セーターを着た状態で歩き回った後に金属のドアノブに手を伸ばしたとき、「バチッ」と静電気が走るのは、この摩擦帯電によって体にたまった電気が一気に放電された結果です。

通常、物質は陽子(プラス)と電子(マイナス)の数が釣り合っており、電気的に中性の状態です。

しかし電子は接触・摩擦などによって移動してしまい、電子の数が変化することで電荷が偏ってしまいます。

電子が一方へ移動すると、電子を失った物質はプラスに帯電し、移動先の物質はマイナスに帯電します。これが静電気がたまっている状態です。

例えば、電子が不足しプラスに帯電した物質に別の物質が接近または接触すると、その物質の電子を引き寄せるため電子が一気に移動します(この現象を静電気放電と言い、電位差が大きくなると空気中でも火花放電が起こります)。

一方が電子を失ってプラスに帯電し、もう一方が電子を得てマイナスに帯電すると、電位差が生じます。

この状態で別の物体が近づくと、たまった電気が一気に移動し、静電気放電が発生します。

どちらの物体がプラス・マイナスに帯電するかは、物質の組み合わせや状態によって異なります。

ステンレス製タンクは帯電する?

ステンレス製タンクは金属製で電気を通すため、帯電しないと思われがちですが、実際にはそうとは限りません。

絶縁性のあるパーツが使われていることも多く、電気が逃げにくくなっている構造の場合があります。

絶縁性とは、電気を通さない(=導電性が無い)性質のことです。

特に、配管や部品の接続に使われるガスケット(パッキン)や、タンクに接続されたホース、移動用のキャスター(車輪)などに絶縁性のある素材が使用されていることがあります。

撹拌タンクや調合タンクに設置されている撹拌機のシャフトや羽根も、間に絶縁性のある部品が使われていると、静電気がタンクや地面に逃げずに溜まってしまうことがあります。

粉体・高粘度液を扱うときは特に注意!

ステンレスタンクで粉体や高粘度液を扱う場合は、静電気が発生しやすくなるため特に注意が必要です。

粉体は非常に細かい粒子が大量に集まったもので、それぞれの粒の表面が他の粒や容器と接触します。 このため摩擦や接触による電子の移動が起こりやすく、静電気(摩擦帯電)が発生しやすい性質を持っています。

高粘度液は、配管や容器と接触・摩擦しながらゆっくりと流れるため、同じく摩擦帯電が発生しやすく、しかも帯電した状態が長く続きやすい傾向があります。これは、油脂や樹脂など、導電性の低い成分で構成されていることが多いためです。

粘度とは?

静電気が発生しやすい条件とは

静電気が発生しやすくなる条件があります。

ここでは、静電気対策をおこなう上で注意すべきポイントを説明します。

湿度が低く、乾燥している

低湿度の状態では、空気中の水分量が少なくなります。

水分にはわずかに導電性があり、電気の通り道として働きます。

そのため、空気に適度な湿気があると静電気は自然に逃げやすくなりますが、乾燥していると電気がたまりやすくなり、静電気放電が発生しやすくなります。

特に冬場やクリーンルームなど空調管理された環境では、湿度が低下しやすいため、静電気対策がより重要になります。

粉体投入や高速撹拌の工程がある

粉体は非常に静電気が発生しやすい物質です。

投入工程では、大量の粉体が高速で移動することにより摩擦が生じ、静電気の発生リスクが高まります。

その結果、粉塵爆発などの重大なリスクにつながる恐れがあります。

また、高速撹拌の工程では、羽根やタンク内壁との摩擦やせん断によって静電気が発生しやすくなります。

特に高粘度液を撹拌する場合は、粘性によってゆっくりと接触し続けるため、静電気が蓄積されやすい傾向があります。

【基本対策】接地・帯電防止パーツの採用

静電気を安全に処理するためには、発生した静電気を逃がす「接地(アース)」と、静電気の発生や蓄積を抑える「帯電防止・導電パーツの採用」という2つのアプローチが基本になります。

ここでは、まず静電気を逃がすための接地(アース)の徹底について詳しく解説します。

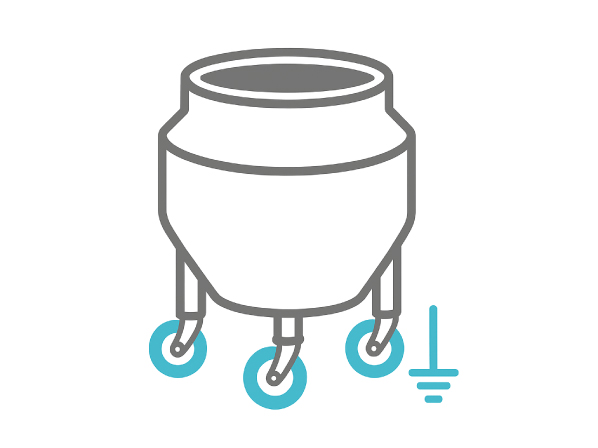

アース(接地)の徹底

アース(接地)とは、タンクや装置にたまった静電気を地面に逃がす仕組みのことです。

アースを取ることで、静電気の放電経路が確保され、安全に地面へ放電できるようになります。

ステンレス製タンクでは、タンク本体・脚・車輪・撹拌軸・羽根など、すべてのパーツに電気的連続性(絶縁部分が無く、すべてに電気が流れる状態)を確保する必要があります。

たとえアースを取っていても、アース線(接地ワイヤ)の劣化・断線・ゆるみなどがあれば静電気が逃げなくなるため、定期的に点検をおこなうことが重要です。

静電気を地面へ逃がすには、接地に加えて、静電気の発生や蓄積を抑えるためのパーツの工夫も重要です。

特にホースやキャスター、ガスケットなど、タンクや配管の一部を構成するパーツに絶縁性のあるものが使われていると、静電気が逃げにくくなる可能性があります。

ここからは、帯電防止・導電性のあるパーツを活用した静電気対策について解説します。

帯電防止パーツと導電パーツの活用

静電気対策としては、「静電気を発生しにくくする」ための帯電防止パーツと、「静電気を逃がす」ための導電パーツの両方があります。

静電気が重大なトラブルにつながる現場では、これらを適切に使い分けたり、組み合わせたりすることが効果的です。

帯電防止パーツ

ホース・車輪・タンク内面のコーティングなどに帯電防止機能を持たせることで、静電気の発生や蓄積を抑えることができます。

主に、作業者の感電リスクや粉体の付着防止など、比較的リスクの軽い用途で活用されます。

導電パーツ

導電性ホースや導電性キャスター、導電性ガスケットなどは、静電気をすみやかに地面に逃がすために使用されます。

粉塵爆発や火花による着火のリスクがある場合には、帯電防止パーツだけでなく、導電パーツとアースを併用しましょう。

継手部の導通確保も重要

タンクと配管の接続部に絶縁性のパッキンやシール材が使われていると、静電気がそこで止まってしまう可能性があります。

そのため、導電性ガスケットの使用やボンディング(Bonding)と呼ばれる対策で、電気の通り道を確保することが大切です。

ボンディングとは、フランジ継手同士を電気的に接続し、静電気が継手部に滞留しないようアースへ逃がす仕組みです。粉塵爆発防止の国際規格(例:IEC 60079、NFPAなど)でも推奨されており、防爆対策が必要な環境では特に重要とされています。

接地・帯電防止・導電関連の事例

アース線以外の方法としては、タンクや台車からチェーン(アースチェーン)を垂らして床に引きずりながら接地する方法もあります。

【強化対策1】除電装置・湿度管理

粉体や液体を扱う工程では、装置の設置環境や空気の状態によって静電気の発生量が大きく変わります。装置だけでなく、周辺環境も含めた対策が重要です。

イオナイザー・除電バーの設置

除電装置(イオナイザーや除電バー)は、静電気が帯電しやすい場所にプラスとマイナスのイオンを常時供給し、帯電した粉体や装置表面の電荷を中和することで、静電気トラブルを未然に防ぎます。

粉体や液体の移動時に発生する摩擦帯電を抑える手段として広く知られており、帯電による粉体の付着や装置の誤動作を軽減したい場合の選択肢のひとつです。

湿度管理の重要性

空気中の湿度も静電気の発生に大きく影響します。乾燥した環境では、電気が空気中を逃げにくく、静電気が蓄積しやすくなります。

そのため、工場内の湿度は40~60%RHの範囲を目安に維持することが望ましいとされています。特に冬場やクリーンルームでは、加湿が必要になるケースもあります。

空調設備や加湿器を適切に併用することで、静電気が発生しにくい環境づくりが可能となります。

【強化対策2】原料・投入工程の見直し

粉体や高粘度液の取り扱い工程では、投入や撹拌といった動作そのものが静電気を発生させる要因になります。

ここでは、工程設計や投入機器の見直しによって静電気の発生を抑制する方法をご紹介します。

粉体投入速度の制御

粉体が高い位置から一気に落下すると落下衝撃により摩擦帯電が発生しやすくなります。

バルブや供給装置を活用して投入速度をゆるやかにコントロールし、落下エネルギーを抑えることで帯電を軽減できます。

撹拌速度の制御

撹拌工程では、液体と撹拌翼・容器内壁との摩擦や衝突によって静電気が発生します。

特に高速撹拌では「摩擦・衝突・分離」の要素が増え、摩擦帯電や接触帯電のリスクが高まります。

必要以上の高速回転を避け、適切な撹拌速度で静電気の発生を抑制しましょう。

帯電防止袋の使用

粉体原料が入っている袋やコンテナ類からの直接投入や、粉体が袋の内側と擦れるような動きが多い場合は、袋やコンテナを帯電防止仕様のものに変更することで、摩擦帯電を防ぐことができます。

工程設計の工夫

静電気の発生を抑えるには、設備の設計や原料の流れを見直すことが重要です。

例えば、原料投入時の落下距離を短くするためにホッパーや供給口の高さを低く設定したり、タンク内部にスロープや仕切り板(バッフル)を設けて原料の流れを緩やかにすることで、原料の衝突や急激な摩擦を防ぎ、帯電リスクを軽減できます。

さらに、原料が接触する面には、PTFEなどの摩擦係数の低い樹脂素材を使用したり、表面の微細な凹凸をなくす電解研磨や、滑り性や帯電防止機能を付加するフッ素樹脂コーティングなどの表面処理を施すことで、付着や摩擦帯電の発生を抑制できます。

このような設計上の工夫を取り入れることで、製造工程における静電気リスクを大幅に低減し、より安全で安定した運用が可能になります。

静電気と防爆対策の関係性

粉体や可燃性ガスを扱う現場では、静電気による着火リスクを想定した防爆対策が欠かせません。

静電気が粉塵爆発の着火源になるケース

静電気の火花が、粉体の舞う環境で着火源となることがあります。特に、粒径が小さい粉体や、酸素濃度が高い密閉空間では、粉塵爆発のリスクが高まります。

防爆仕様の必要性

火花や発熱を防ぐために、防爆モーターやセンサーなどの防爆機器の導入が不可欠です。

ATEX、IECEx、TIISなどの認証取得品が対象になります。

MONOVATEでは、防爆対応の撹拌機などをご用意しております。製品はこちら

静電気対策との一体設計が必要

防爆機器の導入だけでは不十分で、静電気そのものを発生・蓄積させない設計が重要です。

静電気対策と防爆対策は、切り離せないセットとして検討する必要があります。

まとめ・お問い合わせ先

ここまでご紹介した静電気対策は、それぞれの工程や環境に応じて使い分ける必要があります。最後に、全体を振り返りながらポイントを整理します。

単一対策では不十分!複合対策が必要

静電気対策は、接地(アース)だけでは不十分です。特に粉体や液体を扱う現場では、複数の対策を組み合わせる「複合的アプローチ」が求められます。具体的には、以下のような対策を組み合わせて検討することが重要です。

- アース接続による電荷の逃し

- 除電装置の活用による帯電抑制

- 投入方法や流速の見直しによる摩擦低減

- 撹拌条件の最適化(回転数・羽根形状など)

- 帯電防止部品・導電性部材の使用

静電気対策 チェックリスト例

現場の静電気対策が十分かを確認するためのチェックリスト例を以下にご紹介します。社内の安全確認や設備更新時の参考としてご活用ください。

- タンクや装置のアース接続は正しく行われているか

- 床や接地面との導通は安定しているか

- 除電装置(イオナイザー、除電バーなど)は設置されているか

- 粉体や液体の投入工程に帯電のリスクはないか

- 帯電防止キャスターやパッキンなどの部材は使用しているか

- 湿度管理や空調環境は適切か(40~60%RH)

静電気・防爆・掃除性…まとめてご相談ください

MONOVATEでは、ステンレスタンクをはじめとした製造設備のカスタマイズにおいて、静電気対策だけでなく、防爆、洗浄性、搬送性など多面的な課題に対応可能です。

「静電気対策を考慮した防爆エリアでの運用設計が必要」、「GMP対応と清掃性の両立を図りたい」といった複合的なご要望にも柔軟に対応いたします。

お困りのことがあれば、お気軽にご相談ください。

粉体設備の運用でこんな課題はありませんか?

- 粉詰まりやダマの発生で工程が滞る

- 粉の流動性が悪く、スムーズな供給ができない

- 混合ムラが発生し、品質に影響が出る

これらの課題を解決するための情報を 「基礎知識・事例・製品紹介」 の3つの柱で解説した 『粉体設備の課題解決ナビ』 をご用意しました!

無料でダウンロードできますので、ぜひご活用ください。