お客様から設備の導入や更新に際しお困りごとなどを伺っていると、ロスや歩留まりの改善についてご相談をいただくことがあります。

当社でご提供している設備は一台からカスタマイズが可能ですので、お伺いした内容に応じて組み込む部品を追加・変更したり、設計を変更したりしたご提案をしています。

作業場の状況やワークの性質によりご提案は変わるのですが、このコラムでは「投入」と「排出」2つの工程に焦点をあてて、実際にご採用いただいたものを中心にロスや歩留まりの改善につながるカスタマイズをご紹介します。

- 【1】ワークが舞ったり飛び散ったりしてしまう

- 【2】投入の際にこぼしてしまう

- 【3】容器から排出しきれない(液残りがある)

ロスの原因別にご紹介

【1】ワークが舞ったり飛び散ったりしてしまう

- ワークの出口と受け容器の距離をできるだけ近づける

- (粉体ワークの場合)集塵フードを設置する

ワークの出口と受け容器の距離をできるだけ近づける

受け容器の位置や大きさに合わせて配管を伸ばすことで、排出時の飛散を抑えます。

追加で購入するのは配管部品だけで済む場合もあります。簡易的ではありますが、コストが低く手軽に取り入れられる解決策です。

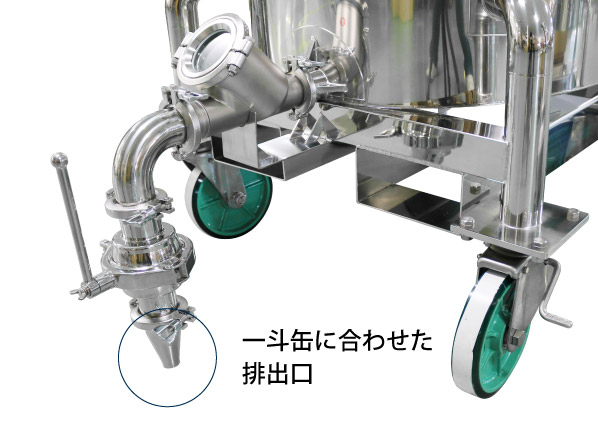

▲

(材料メーカー様採用事例)

容器の真下に伸びる排出口を横側に延長しています。伸ばした配管部分に液残りしないよう傾斜をつけました。

▲

(化学系メーカー様採用事例)

工程を終えたワークを一斗缶に回収するため、排出口の先端を一斗缶の口に入るサイズにしました。

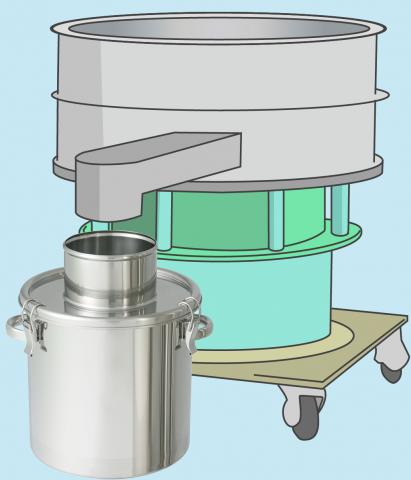

受け容器を配管でつなぎ、排出時の飛散を防ぐこともできます。

(密閉状態の容器に投入すると受け容器に圧力がかかり粉漏れのリスクがあるため、空気抜きを設けます。)

当社でも粉体回収容器というシリーズで、様々な種類の配管に対応した受け容器をご用意しております。

受け容器の高さが一定ではない・場合により高さを調整したいような工程でしたら、受け容器を低床リフターに載せて位置調整することをおすすめします。

受け容器に入った粉の重量を確認しながら投入量を調節できるように、重量計測機能付きリフターを使用した事例もございます。

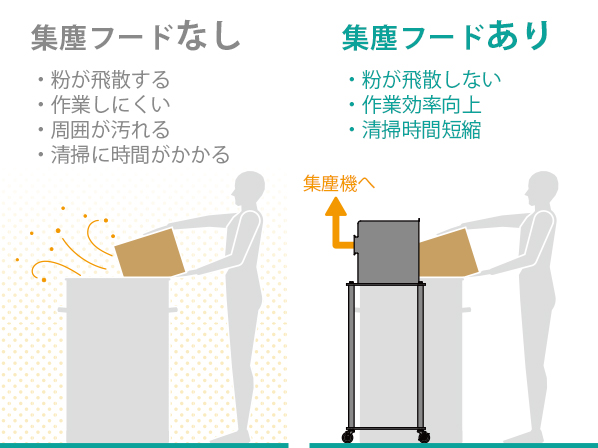

(粉体ワークの場合)集塵フードを設置する

投入先の容器を覆うカバーを取り付け、集塵機と接続することで、舞い上がる粉を回収します。

集塵機で回収した原料は、お客様のご判断によっては再利用することもあります。

【2】投入の際にこぼしてしまう

- 投入用ホッパーを設ける

- 注ぎ口がついた容器を使う

- 投入の動作をサポートする

- ステップを設置する

投入用ホッパーを付ける

投入先の容器の蓋を半分開閉できるようにして投入口とする仕様が一般的ですが、蓋に他の機器がついており十分なスペースを確保できない場合もあります。

扱うワークの性質や工場の環境によっては、大きく開放した口からの異物混入を懸念されるお客様もいらっしゃいます。

このような場合には、蓋にホッパーを設置します。

限られた蓋の面積で小さな投入口を設けるよりも、十分な投入のスペースを確保できます。

右の写真は、蓋に設置した投入ホッパーに省力化のための工夫を加えている事例です。一斗缶に入った原料をこのホッパーから投入するのですが、ホッパーに一斗缶を逆さまに置いておける形状にしました。

投入の動作をサポートする

ある程度まとまった量のワークを扱う場合、扱う原料も多くなり、重たく思うようにハンドリングできないということも考えられます。

原料が入った容器を傾けて次工程に移すような工程の場合は、傾ける動作をサポートするような容器がおすすめです。ハンドリングが安定し確実な投入をサポートします。

あるいは、バランサーも有効です。作業者はほぼ重量を感じない状態になります。投入する位置と容器を傾ける角度だけを気にすればよいので、安定した状態で投入が可能です。

ステップを設置する

投入口からの距離が遠いならば、近くで確実に投入ができるようにステップ(踏み台)を設置するのもよいでしょう。無理な姿勢をとった状態より確実に投入できるのでロスも少なく、何より安全に作業できます。

【3】容器から排出しきれない(液残りがある)

- 底が傾斜した容器を使用する

- 容器を反転できるようにする

- (液体ワークの場合)容器の内面をコーティングする

- (粉体ワークの場合)排出口を広くする

- (粉体ワークの場合)ノッカー、バイブレータを設置する

底が傾斜した容器を使用する

底が平らな容器に排出口を付けている場合、どうしても底の滞留が発生します。排出口に向かって傾斜がついている容器を使用すれば、自重で自然に排出されます。

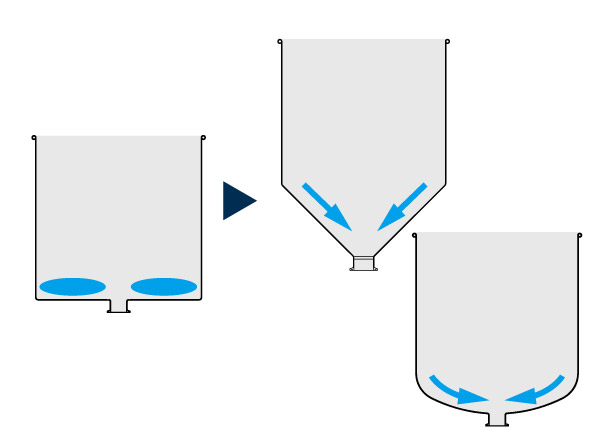

容器を反転できるようにする

中身を掻き出すような作業が必要な場合には、容器を反転できる設計にするのがおすすめです。

人力で反転する必要が無く、作業の省力化にもつながります。

(液体ワークの場合)容器の内面をコーティングする

粘着性が高い液体の場合、容器の内壁に液残りしてなかなか排出しきれないことも。コーティングは表面の撥水性を向上させ、スムーズな排出を促します。写真は化粧品原料をすくう柄杓の採用事例です。

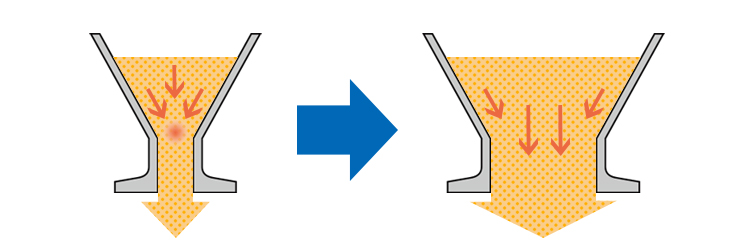

(粉体ワークの場合)ホッパーの粉詰まりを解消する

粉体は排出時にかかる圧力で出口が閉塞してしまう「ブリッジ」という状態になることがあります。こうなると全量排出することができず、残った粉体はロスとして扱われたり、次ロットと混ざってしまったりするリスクがあります。

排出口を広くする・ホッパーの下部にノッカーやバイブレータといった機器を設置するといった方法で、粉詰まりを解消できることがあります。

また排出ノズル部に圧縮エアーを送り込み粉体を流動化するエアレーションホッパーもおすすめです。

実際にエアレーションホッパーを使用してホッパー内の粉残りを解消した実験動画がこちら▼

粉体の排出・粉詰まり防止については、こちらのコラムでも詳しく解説していますのでご覧ください。

コラム:「粉が詰まる!」を解消する方法とは? を読む