なにかを「しっかり締める」と言ったとき、固定したいものが動かないよう、固く締め付けることを考えてしまいがちです。

しかし、「しっかり締める」というのは、必ずしも「強く締める」と同義ではありません。適切なトルクで締めることが大切です。過度の締め付けは、部品の変形や破損などを引き起こすリスクがあります。

そして、同様に気をつけなければならないのが、過度な締め付けによるパッキンのはみ出しです。配管の間や蓋と容器との間にあるパッキン(ガスケット)が容器・配管の内外にはみ出してしまい、密閉性低下や異物混入の原因となる可能性があります。

今回のコラムでは、この中でもヘルールパッキンの内側へのはみ出しに着目。ヘルールをクランプで締めた場合、締め付けトルクによってどれだけパッキンがはみ出すのかについて実験してみました。

パッキンとガスケット

シール部品としてよく使われている「パッキン」と「ガスケット」には、簡単に以下の違いがあります。

- パッキン:運動用シール。繰り返し着脱する箇所や回転部分などに使用される。

- ガスケット:固定用シール。部品や配管などの接続部(静止部分)に使用される。

今回の実験で使うシール部品は、厳密には「ガスケット」と呼称されるものです。しかし弊社では、弊社容器に使用されるものを基本的に「パッキン」と呼んでいるため、このコラム内でもパッキンと表します。あらかじめご了承ください。

1. はみ出したパッキンは異物混入の原因に

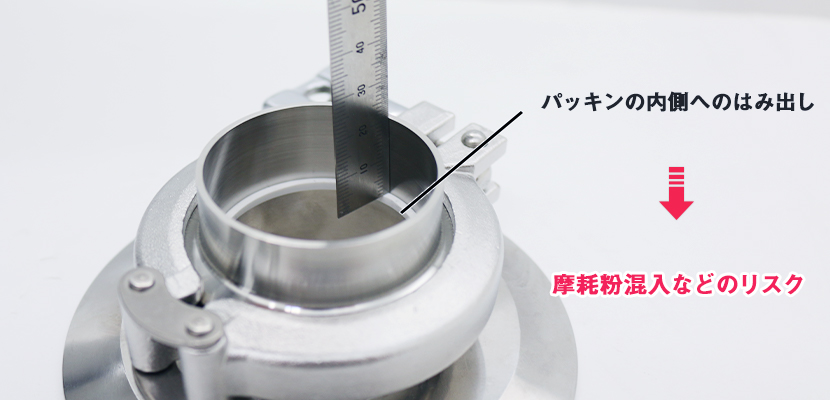

ヘルールの間にあるパッキンやガスケットが配管・容器内にはみ出した場合、それが異物混入(コンタミネーション)の原因になることがあります。以下二つの場合を考えてみましょう。

① パッキン自体が異物になる場合

パッキンがはみ出していると、その部分が摩耗し混入する可能性があります。

特に、配管同士の接続部分や配管とアクセサリーとの接続部分のパッキンがはみ出している場合、その部分が内容物によって摩耗しやすいです。これが容器内に混入してしまったり、劣化したパッキンがちぎれ、その破片が混入したりするリスクがあります。

ヘルールの仕組み・パッキン(ガスケット)についてより詳しく知りたい方へ

ヘルールとパッキン(ガスケット)の仕組みや構造などについてより詳しく知りたい方は、「工具不要で洗いやすい!容器や配管に欠かせない『ヘルール継手』」の記事をご覧ください。ヘルール継手に着目してご説明しています。

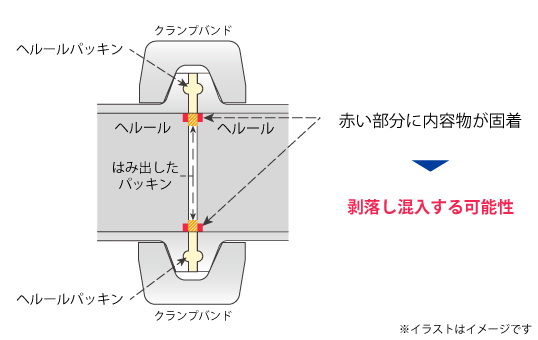

② パッキンによってできた段差の残留物が異物となる場合

はみ出したパッキンと容器・配管との間には段差が生じます。この余計なスペースに内容物が残留、固着したりすると、あるときそれが剥落し混入する可能性があります。

残留物は定期的に洗浄をすれば除去することができますが、そもそもパッキンがはみ出さないようにすれば、こうした残留物を減らすことができます。

段差は送液効率低下の原因にも...

配管内に段差が生じてしまうとその部分がデッドスペースとなり、送液等の障害になります。送液効率を低下させないためにも、パッキンのはみ出しは好ましくありません。

2. 締め付けトルクによるパッキンのはみ出し比較

それでは、実験をおこなっていきましょう。

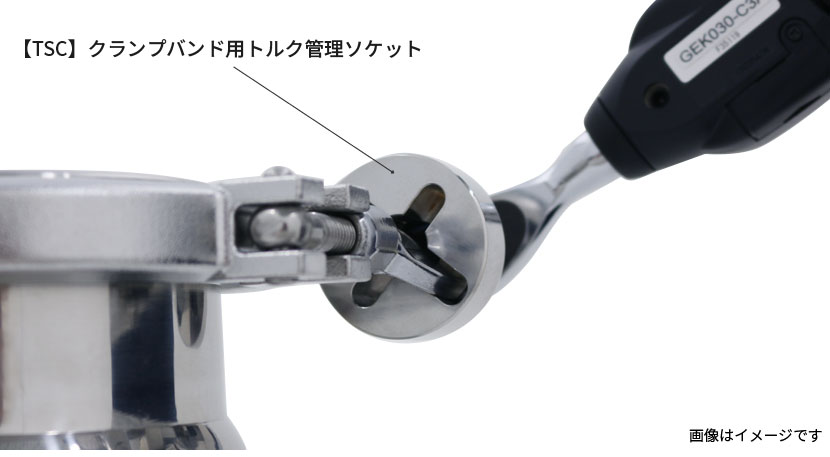

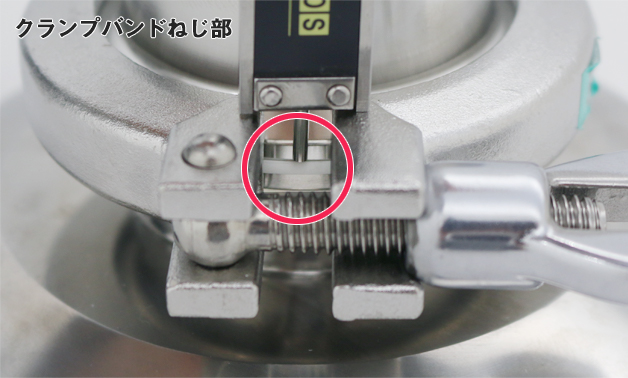

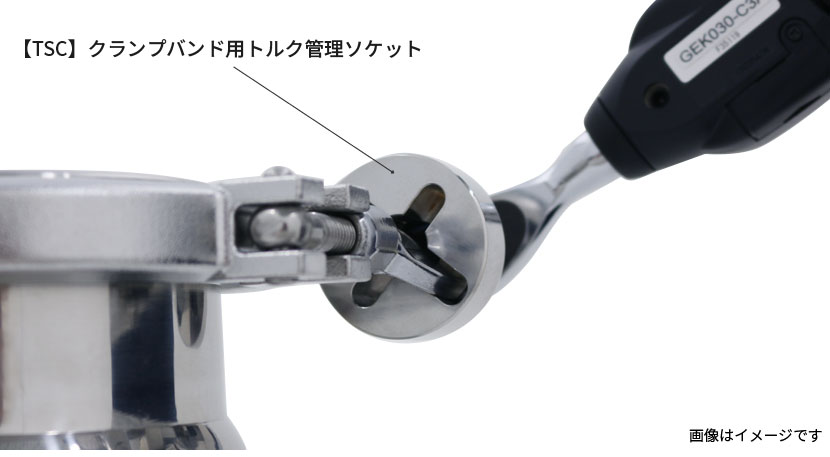

配管同士の間にシリコンゴムのパッキンを挟み、クランプバンドで締めます。まずは手締めの状態で確認し、その後トルクレンチと【TSC】クランプバンド用トルク管理ソケットを使い、3N・m~10N・mのトルクでクランプを締め付けます。

そのときのパッキンのはみ出しを、目視とパッキン内径の変化とで確認してみましょう。

「トルク」とは

「トルク」とは、軸などをねじる力、物体を回転させる力のことをいいます。特に、ねじなどを締めるときのトルクは「締め付けトルク」と呼ばれ、現在では一般的にN・m(ニュートンメートル)という単位で表されます。トルクレンチはこの数値を測定・表示するための工具です。

ご注意

クランプバンドメーカー様によっては、工具を用いての締め付けを控えるよう注意を促しているところもあります。

手で締めるのが基本ですが、今回は実験のためトルクレンチを用いて強い力で締めています。場合によってはクランプバンドやパッキンの破損を招く可能性もありますので、通常時において工具等で強く締め付けるのはお控えください。

4Sの場合

はじめに、4S(IDF/ISO規格)のヘルールで実験してみます。

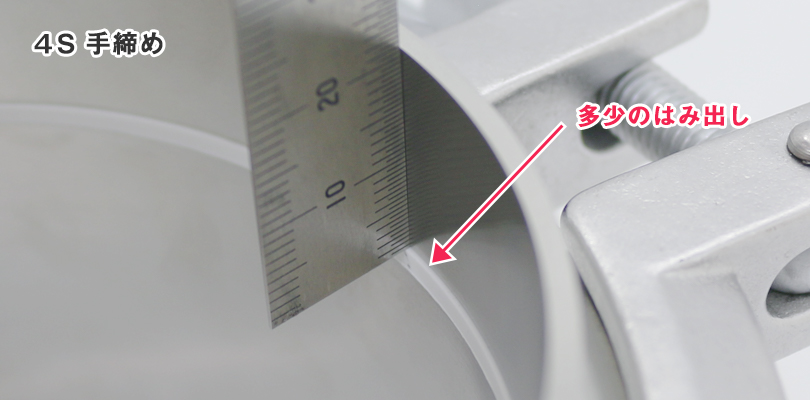

まずは手締めの状態で、パッキンがどのような状態になっているのか確認してみましょう。なお、直尺は引っかかりがあることを確認するために使用しています。

手締め時点でも、多少の出っ張りがあります。パッキンの内径はΦ96.86mm。ここから、締め付けトルクを増すにつれ、出っ張りと内径がどう変化していくのかを確認します。なお、今回使用したトルクレンチでは3N・m以下を計測できないため、手締め時の締め付けトルクは記載していません。

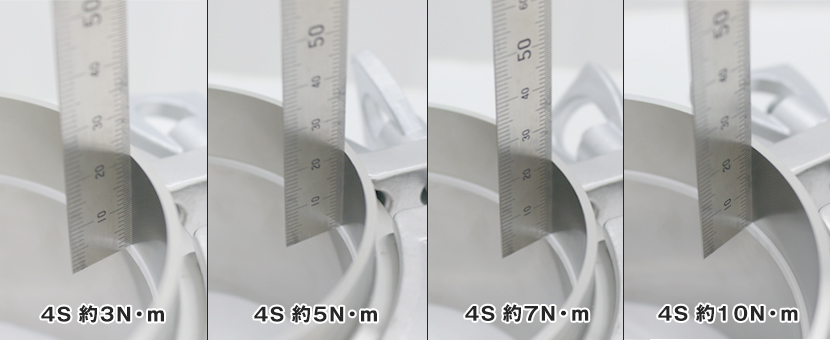

画像で見た目での出っ張りの変化を見てみましょう。

目視ではわかりづらいかもしれませんので、パッキン内径の変化を数値で確認してみます。下の表をご覧ください。

| 締め付けトルク(N・m) | 手締め | 3.04 | 5.08 | 7.00 | 10.28 |

| 内径(mm) | Φ96.89 | Φ96.34 | Φ96.19 | Φ95.89 | Φ95.38 |

パッキンが内側に出っ張ることで、数値上からでも内径が小さくなっていくのがわかります。

2Sの場合

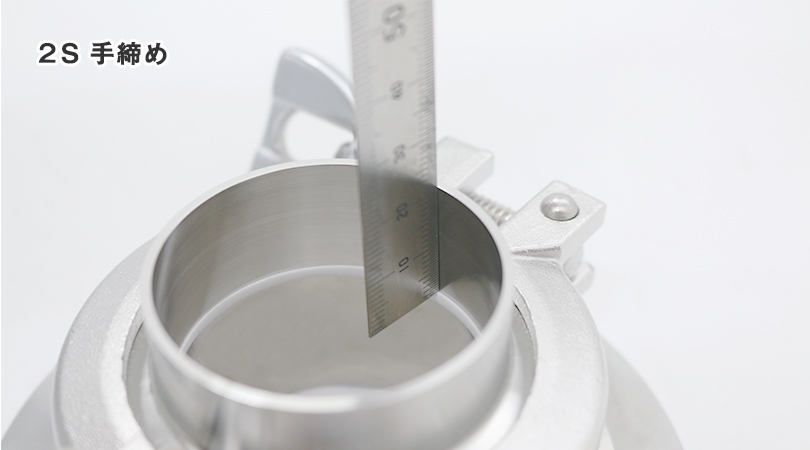

同様に、2Sのヘルールでも確認してみましょう。

手締めだと以下のような状態になります。パッキンの内径はΦ46.93mmです。

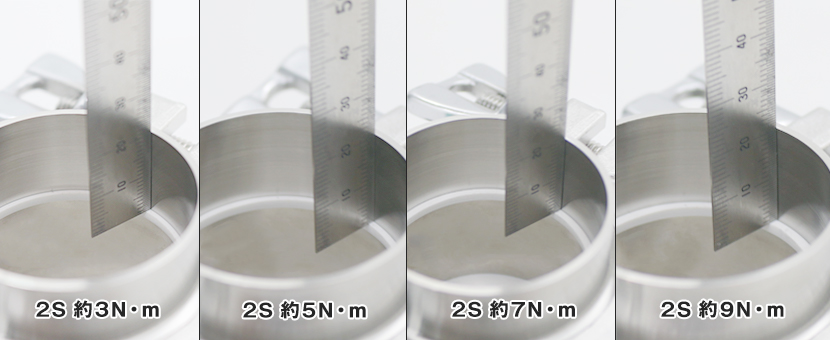

4Sのときと同様、締め付けを強めるとパッキンがどのように変化していくのかを見てみましょう。

4Sよりも2Sのほうがはみ出しの変化が大きいのがわかります。締め付けトルク約3N・mの時点でも、手締めのときに比べて大きくはみ出しています。数値上では、以下のように変化しました。

| 締め付けトルク(N・m) | 手締め | 3.02 | 5.24 | 7.10 | 9.20 |

| 内径(mm) | Φ46.93 | Φ45.95 | Φ45.26 | Φ44.89 | Φ44.47 |

4Sの場合では、約3N・mから10N・mに締め付けを増すと内径は約1mm小さくなったのに対し、2Sでは約3N・mから9N・mまで締め付けを増すと、内径は約1.5mm小さくなりました。

外側へのはみ出し

クランプバンドのすき間から外側へのはみ出しを確認できます。内側に比べ外側へのはみ出しは小さく、4Sの場合にははみ出しませんでした。

外側がはみ出ていないからといって内側がはみ出ていないわけではありませんので、注意が必要です。

3. 過度の締め付けを避けるために

今回の実験では、2S、4Sのどちらの場合でもパッキンの内側へのはみ出しが確認できました。

一般的に、締め付けトルクは3N・m前後が適当であるとされています。ですから、3N・m時点程度でのパッキンのはみ出しは許容しなければなりませんが、それ以上に締め付けを強めてしまうとデットスペースを生み出したり、不必要にリスクを高めることになります。

こうしたリスク・ムダをなくすためには、クランプを軽く手締めしたうえで、トルクレンチで締め付けトルクが適切にするのが望ましいです。

これに最適なのが【TSC】クランプバンド用トルク管理ソケット。市販のトルクレンチにこのソケットを取り付けることで、クランプバンドの締め付けトルクを測定できます。必要以上の力での締め付けを防ぎ、締め付けトルクの標準化に役立つ製品です。

複数のメーカー・モデルのクランプバンドに対応しているため、これひとつあれば安心です。もし対応できない規格であったとしても、オーダーメイドにて製作可能ですので、お気軽にお問い合せください。

4. まとめ

クランプバンドを締めるときには、必ずしも強い力を加えればよいというわけではありません。今回の実験からわかるように、必要以上の力で締めてしまうとパッキンがはみ出してしまい、さまざまなリスクを生じさせることになります。

これを防ぐためにはトルク管理が必要不可欠。すべての作業者がどのような状況でも、適切なトルクで締め付けをできるようにしておくのが理想的です。

MONOVATEではご紹介した【TSC】のほかにも、お客さまのご要望に応じて「トルク管理できるボトル」などの特注製品を製作できるほか、そもそも内側にはみ出しにくい「外周にSUS製のリングを付けた特殊なパッキン」もご紹介できます。状況に応じたトルク管理ツールで、無用なリスク・ムダを低減しましょう。