会社沿革 MONOVATEの歩み―ものづくりの進化と共に

MONOVATE株式会社は、1957年6月に「日東金属工業」として創業して以来、ステンレス容器や製造設備の分野で多くのお客様に支えられながら、ものづくりの現場と共に歩んできました。そして2024年4月1日、現在の社名へと改めました。

MONOVATEという社名には、変化する産業界のニーズに応え、より高い価値を生み出す存在でありたいという“想い”と“決意”が込められています。そうした想いの原点を知っていただくために、これまで私たちが歩んできた道のりをご紹介いたします。

- 1. 日東金属工業の創立―「東京ブランド」のステンレス製キッチン用品の要請

- 2. "挑戦"と"模索"の20年―家庭用キッチン用品からの撤退

- 3. 工業用ステンレス容器への賭け

- 4. さらなる高みをめざして

- 5. 日東金属工業からMONOVATEへ

目次

1. 日東金属工業の創立―「東京ブランド」のステンレス製キッチン用品の要請

日東金属工業の誕生

日東金属工業のルーツは、実はホーローメーカーにあります。当社の創業者は、もともと叔父が立ち上げたホーローメーカーを手伝っていました。現在に続く、国内を代表するホーローメーカーです。

そのような同社に、当時の百貨店のバイヤーからこのような要請が寄せられました。

「東京製のステンレスのキッチン用品を作ってほしい」

この要請が、今日の日東金属工業が生まれるきっかけとなりました。

当社が創業したのは1957年ですが、そのころは日本の人々の住宅事情や暮らしぶりが劇的に変化した時期でした。いわゆる家電の「三種の神器」が喧伝されたころであり、生活の近代化・洋風化が大幅に進んだころです。キッチンには取っ手が黒一色のアルミ鍋ばかりだったこの時代に、見栄えが美しく機能性にも優れたステンレス製のキッチン用品で、日本の台所をモダンにしていこうという考えがありました。

▲ホーローメーカーの工場の様子

ホーロー製品の生地を作る際には、金属成形板金を行います。創業者はその経験と技術をステンレス加工に生かせるのではないかと判断し、「ステンレス加工のパイオニアになろう」という目標を抱きました。そうして1957年6月、日本橋に事務所を置き、「日東金属工業株式会社」は産声を上げます。

知恵を結集して実現した、プレス加工の鍋作り

創業後まもなく、要請を受けていた「東京製のステンレスキッチン用品」の製作に取り掛かります。当社の第一号製品になったのは、ステンレス製のボウルでした。

ヘラ絞りと呼ばれる金属板にヘラを押し付けて成型する手法を取ろうとしますが、それをステンレスで実現するのは難易度が高いことでした。当時、あえてステンレスに挑戦しようという職人は少ないなかで、一人のヘラ絞り職人がステンレスの加工を快く引き受けます。こうして、当社の第一号製品が無事生産されることとなりました。

百貨店にステンレス製のボウルを納めると、その後ボウルや鍋などの引き合いが首都圏の百貨店各社から増えます。しかし、数百個、数千個という生産に対応するためには、とてもヘラ絞りでは追いつけません。より効率的な「プレス加工」による製品づくりを行う必要があります。そこで、当社の新たな挑戦がはじまりました。

▲完成したステンレスボウル

当時、ステンレスをプレスで加工するのは簡単なことではありませんでした。試作を繰り返すなかで、決して安価とはいえないステンレス材が次々と破断していき、先行きが危ぶまれました。このような状況を打破したのが、協力工場や材料メーカーの方々の知見です。

日本の製造業の強みの一つは、メーカー・協力工場・材料メーカーなどが一緒になって開発に取り組む風土にあるといわれています。むろん、当社も例外ではありません。私たちの今日を作っているステンレス製鍋は、協力工場や材料メーカーの方々の多大なご協力なくしては生み出されなかったことでしょう。

はじめての自社工場

創業から3年間、製品は前述のホーローメーカーや協力工場で生産していましたが、ついに1960年、江東区大島にはじめての自社工場を保有することになります。プレスや絞り、溶接ができる機器を一通り取りそろえた工場で、当社は生産をさらに加速させました。

同時期からは、ステンレス製家庭用キッチン用品以外の分野にも着手し始めます。波止弁用の球や石油コンロの天板などさまざまな引き合いをいただくなかで、一つ大きな仕事となったのは東京オリンピック(1964)関連のホテル用機器の納入です。

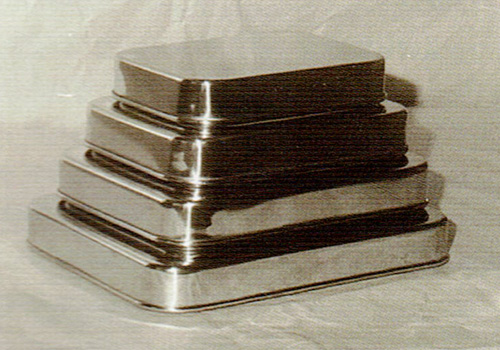

▲当時の代表製品である鍋

創業当時はステンレスのものめずらしさに興味を惹かれることが多かったですが、徐々にステンレスの丈夫さと清潔さにも注目されはじめます。こういった時勢もあり、東京オリンピックに関連して日本の名だたるホテルにユニットバスの防水パンや肉類貯蔵用のボックス、バット、タンク、ボウルなどを納め、わずかながらもオリンピックの一助となるよう貢献しました。こうして、徐々にtoB向けの製品も拡充しはじめます。

2. "挑戦"と"模索"の20年―家庭用キッチン用品からの撤退

八潮工場の誕生と新たな取り組み

オリンピックの特需が一段落ついたのち、1965年に現在の当社工場である「八潮工場」(埼玉県)が稼働しました。大島工場はすでに手狭になっていたことと、騒音防止条例などにより都市部での工場運営が難しくなることが想定されたことから、近隣の郊外に移転することを決定します。工場稼働後から20年の間は首都高6号線も開通しておらず、また地域には舗装道路もわずかでした。工場前の道は雨が降るとドロドロにぬかるみ、周囲に街の明かりはなく真っ暗という環境のなか、日東金属工業は新たな一歩を踏み出します。

▲当時の八潮工場

また、同時期から品質への取り組みも開始します。当時はいわゆる「職人肌」の社員が多く、それぞれが自分のやり方や考え方を持っていました。その道のプロとして重要なことではありますが、社員数や生産の規模も拡大し、さらにステンレスならではの清潔さが重視されるようになるなかでは、常に高品質かつ品質の一定した製品を供給することが重要な企業使命となっていました。これに取り組むため、QC活動やその第一歩となる5S運動を開始し、今日まで続く「品質がすべてに優先する」という方針の先駆けとなりました。

家庭用キッチン用品からの撤退

1973年、第一次オイルショックが発生します。ステンレス業界でも材料不足や値上がりが生じましたが、当社ではあらかじめ当分の材料を確保していたということもあり大きな影響は受けずに済みました。むしろ1年間は材料が不足することはないと算段がついたことから、お客さまに「1年間は値上げをしない」と約束をし、安心していただくことができました。このとき得た信用は、当社にとって非常に大きい無形の財産となります。

オイルショック自体は無事に乗り越えられましたが、もう一つ大きな問題がありました。それは当時の通産大臣であった田中角栄氏による、新潟地区ステンレスメーカーへの優遇措置です。もともと新潟地区のステンレスキッチン用品メーカーとは競合関係にありましたが、この措置を受け、当社のみならず東京のメーカーは価格で太刀打ちできなくなりました。廃業や転業を選ぶ会社もあるなか、当社も先行きを危ぶみ、創業以来手がけてきた家庭用キッチン用品から徐々に撤退することを決定します。自社製の主力製品がなく、将来展望もない不安と焦燥の時代がはじまります。

医療分野への参入と、厳しい現実

1976年、当社は医療分野へ本格的に参入します。1970年代以降、国内では数多くの病院が新設されていきました。また、医療の高度化も進んでいたこともあり、医療分野の市場は当社の新たな主事業領域になり得るとして期待が膨らみます。

最初に手掛けたのは「回診車」です。回診車とは医師・看護師が病室を回診する際に道具や薬品を載せて運ぶワゴンのことで、それまでは表面を塗装した鉄製のものが一般的でした。その市場にステンレス製の回診車を供給すると、清潔で薬品が付いても腐食しにくいという特長が高く評価され、導入が相次ぎます。回診車以外にも、ステンレス製の煮沸消毒器やガーゼ入れ、器具入れなどの小物類も製作し販路を広げていきました。

▲器具入れ(インストルメントトレイ)

しかし、当社は医療分野の新参者です。医療専門メーカーがこの状況を見過ごすはずもなく、すぐに各社が鉄・アルミ・真鍮で作っていたものをステンレス製に変えていきました。回診車などは高い技術を必要としないため、これまでステンレスを扱ったことのない会社でも比較的簡単に製作できたのです。そうして、当社は徐々に他社に押され、ものの数年で撤退することになります。

同時期には大型タンカーに使われるパイプの製造にも取り組み、大きな売り上げをあげましたが、しばらくして他社が安価で受注するようになり、当社はここからも撤退しました。数年後に取り掛かった家電メーカーの炊飯器に使われる蓋の製作でも、同様の経緯をたどります。このような経験から、当社は次のような学びを得ました。

- どこの会社にも作ることができるものでは、絶対的な優位性を確保できない

- 当社にしかできない技術の蓄積が不可欠である

- 下請けのままでは、企業は成長できない

こうして、私たちは替えの利かない「ユニーク」な製品づくりに取り組みはじめます。

主力製品を求めて―挑戦と模索

学びを得ながら、当社はさまざまな分野に着手します。先述のとおり、医療用品や船舶用品、電気製品など幅広く挑戦してきましたが、残念ながら試作に終わったものも多く、たとえ製品化できたとしても薄利の商売となることが多かったです。

一方、成功した事業もあります。一つはマンション用の建材です。1980年ごろからは内需拡大の政策を受け、国内の建築業界が活性化しました。都市部でのマンション開発などが進み、当社でもステンレス製の手すりなどの製造販売を行います。当時としてはめずらしかったステンレスの高級感やそのモダンさが注目を浴び、その後約20年近くにわたり建材部門は活況を迎えました。都内のマンションやビルでは、いまでも当社の手すりを見ることができる場所もあるでしょう。

3. 工業用ステンレス容器への賭け

製薬業界をリードする米国での好評

1990年、株価暴落により日本経済は失速し、バブル景気は終焉を迎えます。いわゆる失われた20年という時代に入っていきますが、当社は幸いなことに増収増益を続けます。

建材分野はマンション需要が旺盛なため引き合いが多数寄せられました。タンク類も着実に成果をあげており、特に理化学・製薬会社向けに販売するほか、通常のタンクに加え高圧滅菌器の釜などの製作に着手していました。

1990年には、はじめて展示会の「INTERPHEX USA」に出展します。台湾系米国人で、大学の化学教授を務めていた人物が当社のタンクを高く評価するとともに、「このタンクをアメリカの製薬会社などに幅広く販売したい」という申し出があったことから出展に至りました。当社のブースは大変な盛況で、薄くて軽いステンレス容器で注目を集めます。それは当社が磨いてきた溶接技術で実現したことであり、扱いやすく持ち運びしやすいことが評価されたものです。製薬業界をリードするアメリカで品質が認められたことは当社の技術力への自信につながるとともに、今後の方向性が見えてきた瞬間でもありました。

▲海外展開に向けた英語版カタログ

双葉工場の誕生―生産効率向上のためのチャレンジングな場に

新たな事業で会社は順調に成長し、1991年に「双葉工場」(福島県)が稼働します。タンクなどのさらなる量産を行うことと、唯一の八潮工場が事故や天災で使用できなくなると市場への供給責任が果たせなくなるといった懸念から、二つ目の工場を持つことになりました。さまざまな場所を見るなか、双葉工場ができることになるその土地が明るく輝いて見えたことと、原発があるくらいだから地盤も確実だろうという判断のもと、双葉町への立地が決まりました。

▲鎮守の森をコンセプトに建設された双葉工場

双葉工場は「新たなチャレンジの場」でもありました。八潮ではできないことを双葉で実現するをコンセプトとし、機械や設備を選定。そのなかのいくつかは、生産の現場にブレイクスルーといえる革新をもたらします。研磨や洗浄の自動化による効率化をはじめ、さまざまな工程を見直し生産効率の向上に取り組みました。特に研磨に関しては、従来はタンク全体の内側と外側を研磨仕上げとしていたのに対し、溶接部だけ研磨のうえそれ以外はステンレスの素材を生かすという方向性にシフト。品質を向上させながら、納期・工数・コストの低減に貢献します。

事業の取捨選択―工業用ステンレス容器のオンリーワン企業へ

1990年代中ごろ、多角的に広がった事業の取捨選択を行う時期を迎えました。双葉工場での生産効率向上に取り組むかたわら、より戦略的にどの事業に特化していくべきかを見定めます。

その結果、当社の祖業ともいえるステンレス製の"器"、なかでも工業用ステンレス容器に専念することを決定します。約20年の間挑戦と模索を繰り返すなかで、競合の多いところには必ずシェア争いと値下げ競争があり、それはいずれ自分たちの首を絞めることになるという学びがありました。これと同じことを繰り返すのではなく、他にはないオリジナリティとクオリティの製品を展開したい、技術力やノウハウ、機械や設備の優位性で他社の追随を許さない製品を確立したい―こうした観点から、工業用ステンレス容器のオンリーワン企業となる道を選択します。この決定には、アメリカでの評価の高さも関係しています。

この決定以降、1998年には建材業界からの撤退。工業用ステンレス容器に専念することになります。

付加価値を大幅に高めたタンクの登場―SMAタンク

容器だけに特化するようになると、製薬会社や半導体会社、食品会社などからまとまった数量での受注が増えることになります。薬品などの内容物が、以前よりも純度が高く繊細な取り扱いが必要になってきたことから、表面の研磨品質が高く汚れの少ない製品の需要が高まり、取引先が広がっていきました。

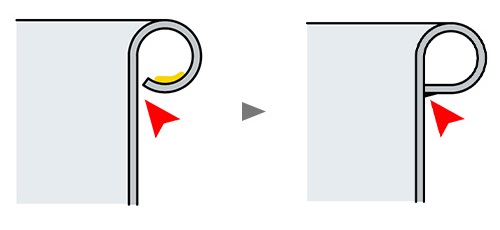

そのようななかで、当社にしか作ることのできない大幅に付加価値を高めたタンクとして生み出した容器が「SMAタンク」です。SMA(サニタリー)タンクは、タンクの縁巻き部や取っ手の溶接箇所に一切の隙間がなく、そこに水分や汚れが入り込むことがありません。そうしたスポットの残留物が雑菌や異物を生じさせる可能性があるのは、高い衛生管理が求められる現場では大きなリスクです。

▲縁巻き部の隙間を一切なくしたSMAタンク

さらに材料も改良しました。当初は耐食性に優れたSUS316Lの2B材を使用していましたが、2B材は表面に光沢がなく、全体を研磨することが必要不可欠です。しかし、研磨をするとステンレス表面にある微細な隙間に研磨剤が入り込み、特に製薬工場などでは問題になることがあります。それを防ぐために、SMAタンクでは特注のSUS316LのBA材を使用。これにより、必要な部分以外での研磨の必要がなくなり、高い衛生グレードが要求される現場でも使用できるタンクを製作しました。当時、この材質のBA材を持っていたのは当社だけで、競合他社に対する大きなアドバンテージを得ました。

4. さらなる高みをめざして

新たな価値提案のできるステンレス容器メーカーへ

21世紀に入り、さらに製薬会社のニーズはさらに高度化し、これまで以上にタンク表面の仕上がりの滑らかさが要求されるようになりました。前述のSMAタンクでは溶接を最小限に抑える工夫をしましたが、それでも不純物が入りうる可能性があり、お客さまの求める水準を満たせくなっていました。

そこで当社では独自にEP(電解研磨)技術を習得し、タンクの製造からEP加工までできる、高グレードなステンレスタンクメーカーとしての立ち位置を確立します。当時はすべてのEP加工を外部に依頼していましたが、顧客の要求を満たす品質はなかなか得られないほか、万が一不具合があった場合、その原因が溶接にあったのか、あるいはEP加工にあったのかがわからないという問題も増えてきていました。そこで社内でEP加工できる環境を導入することにより、さらなる品質第一の生産を実現しました。

▲(中央)黒光りするような光沢をもつEPタンク

東日本大震災の発生―「メーカーとしての製造責任」を確認

2011年3月、東北地方を中心とした東日本大震災が発生します。先述のとおり、当社は福島県双葉町に工場を有しており、この震災により大きな影響を受けます。地震はもとより、福島第一原発の原子炉から直線距離で2kmという至近距離に立地していたということもあり、双葉工場の再起は望めなくなりました。当社双葉工場の社員も被災し状況は困難を極めるなかでしたが、しかし注文がやむことはありません。

八潮工場では「製品を一日でも早くお客さまに届ける」という目標を掲げ、震災から12日後にはタンクの生産を開始します。規格タンクは双葉工場で製作していたこともあり、八潮工場では機械や金型、材料、部品等が不足するなか、協力会社や仕入先企業の多大なるご協力と当時の従業員による必死の製造活動により生産を継続しました。

▲(左方)福島第一原発のすぐ近くに位置する双葉工場(右方)

この経験を通じて確信したのが、「日東金属工業は何があっても必要とされる会社である」ということです。震災により、一時期当社からの納品が止まってしまったなかでも、多くのお客さまは生産の再開・納品を待っていてくださいました。もしそうでなければ、当社の歴史はそこで終わってしまっていたかもしれません。私たちの製品を待っていてくださったお客さまに深く感謝するとともに、当社が数十年にわたって目指してきた「工業用ステンレス容器のオンリーワン企業」を高いレベルで確立できていることを再確認する機会にもなりました。

つくば工場を稼働―量産体制の拡充へ

双葉工場が使用できなくなったことで、すべての製品が八潮工場で作られることとなりました。震災の傷跡が消えないなか、双葉工場の社員は地元を離れ、全社員が一丸となってモノづくりに励むことになります。急ごしらえで仕立てた八潮工場のラインではありましたが、意思疎通や時間・経費面で工場を集約することにメリットはあったものの、やはり八潮工場のスペースには限界がありました。

そこで2018年には、新たにつくば工場(茨城県)が稼働します。双葉工場と同じく明るく開放感ある土地で、規格タンクを中心に製作することになります。かつての双葉工場がそうであったように、新たな設備・技術の導入により、当社の技術力がまた一つ上の段階に上がることを目指して、今日も生産を続けています。

▲つくば工場

製品ラインナップの大幅な拡充―「容器屋」からの脱却

工業用ステンレス容器メーカーとして歩みをはじめてから、当社にはさまざまなご要望が寄せられるようになりました。そのご要望は、ただのステンレス容器で解決できるものではありません。容器を中心に、撹拌・温調・加圧する機能が必要だったり、場合によっては容器の域を超えたものが必要になることもあります。私たちはそうしたご要望にできる限りお答えしながら、着実に技術と提案力を磨いてきました。

こうして経験を積みながら製品を作り続けてきた結果、私たちは「ステンレス容器メーカー」の枠には収まらなくなりました。その転換の大きなきっかけは、当社オリジナル撹拌機の発売にあったといえるでしょう。従来はタンクとともに社外の撹拌機を販売していました。しかし、お客さまによっては取り回し性に難があったり、サニタリー性に問題があるという場合もありました。そこで当社では、こうした課題感を解決する当社オリジナルの撹拌機を販売。撹拌子には、これも当社独自の「ベルヌーイ流撹拌体BEAG」を採用することで、泡立ちを抑えた強力撹拌を実現し、お客さまのニーズを叶えました。

▲日東金属工業オリジナル撹拌機

こうして徐々に「器」の枠を超え、ステンレス容器+αというフィールドから、お客さまの新たな価値創造・製品づくりに貢献できるようになりました。

5. 日東金属工業からMONOVATEへ

「東京製のステンレスのキッチン用品を作ってほしい」という要望から生まれた日東金属工業株式会社は、途中事業を拡大しましたが、約40年の時を経て「器」に原点回帰しました。そしてそこから20数年の歳月を重ねるなかで、「器」を中心としながら新たなフィールドで価値提案をできるようになってきました。

創業のその瞬間から現在に至るまで、さまざまなお客さまのニーズとともに歩み成長してきた当社は、これからもお客さまのニーズを叶え、そして共に価値を作っていく存在でありたいと思っています。その想いと決意を込め、日東金属工業株式会社は2024年4月1日、MONOVATE株式会社へと社名を変更しました。

社名変更について詳しくはこちら

会社年表

- 1957年6月

- ステンレス製の家庭台所用品の製造販売を目的として「日東金属工業株式会社」を設立

- 1959年4月

- 業務用厨房用品の製造開始

- 1965年7月

- 埼玉県八潮市に八潮工場(第1工場)の建設

- 1969年11月

- 八潮工場(第2工場)の建設

- 1972年3月

- プラズマ自動溶接ライン、ステンレス自動研磨ラインの導入

- 1979年4月

- 手すり自動溶接設備を導入し、建築金物の製造販売開始

- 1980年3月

- 八潮工場(第3工場)の建設

- 1984年12月

- 自動洗浄装置の導入

- 1988年3月

- プラズマ自動溶接装置を導入し、ステンレス容器製造ラインの増設

- 1988年4月

- 八潮工場(第1工場)の増設

- 1990年8月

- アメリカ製薬企業向けのステンレス容器販売開始

- 1991年4月

- NY INTERPHEX USAに出展

- 1991年11月

- 福島県双葉町に双葉工場の建設

- 1994年10月

- 八潮工場 埼玉県彩の国工場指定

- 2000年8月

- 基幹業務システム運用開始

- 2003年5月

- 八潮工場および双葉工場ISO認証を取得

- 2005年3月

- 双葉工場 新倉庫棟完成

- 2005年4月

- 双葉工場 特注品生産ライン新設のための設備増強

- 2006年7月

- 双葉工場 緑化推進運動功労者内閣総理大臣表彰

- 2008年2月

- 八潮工場 第1・2工場改修

- 2009年6月

- 基幹業務新システム運用開始

- 2011年3月

- 東日本大震災による原子力発電所事故のため双葉工場休止

- 2013年8月

- 八潮工場 増強工事実施

- 2017年8月

- つくば工場 着工

- 2018年5月

- つくば工場 稼働

- 2024年4月

- 社名を「MONOVATE株式会社」へと変更

- 2025年6月

- 優良申告法人として日本橋税務署より連続10回目の表敬