ボイラー廃止を背景に電気式温調へ

シンプルな構成で、運用負担を減らした温調設備の改善

製薬現場で進めた温調タンクの設備更新

課題

・ボイラー運用の負担:

点検や予備稼働に加え、エラーのたびに現場を離れる手間。

・継続運用への懸念: 環境面で工場ボイラー廃止が決まり、代替加温法の検討が必須。

・設備構成の複雑さ: 加温工程の管理が煩雑だった。

・継続運用への懸念: 環境面で工場ボイラー廃止が決まり、代替加温法の検討が必須。

・設備構成の複雑さ: 加温工程の管理が煩雑だった。

改善策

・電気式温調タンクへの切り替え:

ボイラー廃止、電気ヒーターによる温調へ移行。

・導入前テストによる仕様調整: 昇温テストを実施、ヒーター出力、タンク仕様調整。

・断熱と洗浄性を両立した構造: 断熱用ジャケットを追加、洗浄しやすい構造に。

・導入前テストによる仕様調整: 昇温テストを実施、ヒーター出力、タンク仕様調整。

・断熱と洗浄性を両立した構造: 断熱用ジャケットを追加、洗浄しやすい構造に。

効果

・運用負担の軽減:

ボイラーの起動・点検が不要となり、製造前の段取りが簡素化に。

・工程の集約: 加温工程を温調タンクに集約し、設備構成がシンプルに。

・現場での定着: 約1年の運用を経て、現場として納得感のある設備として定着。

・工程の集約: 加温工程を温調タンクに集約し、設備構成がシンプルに。

・現場での定着: 約1年の運用を経て、現場として納得感のある設備として定着。

第一薬品産業株式会社様

1947年創業。「ヨウ素」と「嗅覚」の二領域に特化した独自の専門技術を持つ製薬企業。

医薬品の安定供給と嗅覚メカニズムの解明を通じ、人々の健康とQOL向上に貢献されています。

医薬品の安定供給と嗅覚メカニズムの解明を通じ、人々の健康とQOL向上に貢献されています。

導入前の課題と製造工程

この温調タンクでは、どのような製品を製造していますか?

この温調タンクでは、

糖衣錠のコーティング液

を主に製造しています。

製造工程の中でも、 温度管理が重要な工程 で使用している設備です。

製造工程の中でも、 温度管理が重要な工程 で使用している設備です。

▲温調タンク内での原料撹拌の様子

導入前はどのように加温していて、どんな課題がありましたか?

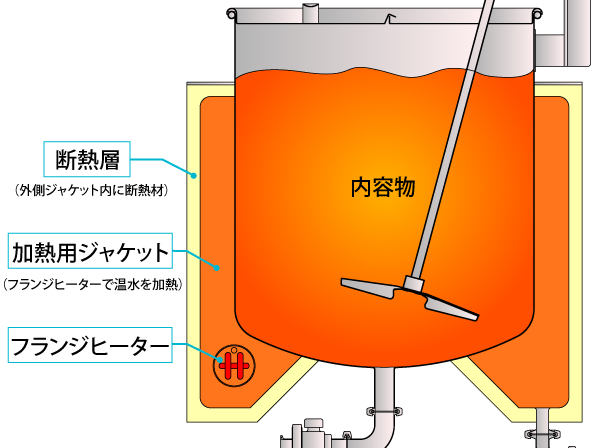

導入前は、

ボイラーを使用してスチームをジャケット内に送り、

内容物を温めていました。

スチーム昇温そのものに 大きな問題があったわけではありませんが、 ボイラーの運用が正直大変 でした。

日々の 点検や予備稼働 が必要で、 エラーが出れば ボイラー室まで行く手間 も発生していました。

スチーム昇温そのものに 大きな問題があったわけではありませんが、 ボイラーの運用が正直大変 でした。

日々の 点検や予備稼働 が必要で、 エラーが出れば ボイラー室まで行く手間 も発生していました。

電気式温調タンクを検討し始めたきっかけは何でしたか?

工場全体を見ても、

ボイラーを使用している設備はすでに少なく、

「もうボイラーを使用するのをやめよう」

という

方針が決まっていました。

その流れの中で、 電気式で温調できるタンク を探し始めたのがきっかけです。

その流れの中で、 電気式で温調できるタンク を探し始めたのがきっかけです。

設備選定の背景と仕様検討

設備選定にあたって、特に重視した条件は何でしたか?

条件としては、

以前行っていたスチーム昇温と同じように運用できること

でした。

具体的には、 昇温時間がスチーム式と遜色なく できることと、 内容物を90℃まで上げられること が条件になっていました。

具体的には、 昇温時間がスチーム式と遜色なく できることと、 内容物を90℃まで上げられること が条件になっていました。

▲温調撹拌ユニット制御盤

他社とも比較された中で、MONOVATEを選んだ理由は何でしたか?

他の会社さんにも相談しましたが、

「

80℃までなら上げられるが、90℃までは難しい

」

と言われることが多かったです。

投げ込み式ヒーター を提案されたこともありましたが、 製薬用途のため、 原料に直接ヒーターが触れる方式はNG でした。

その点、MONOVATEからは 「過去の知見から、工夫次第で90℃までいける可能性がある」 と言っていただき、 導入前テストで「まずは実力を確かめましょう」 という前向きな提案に進みました。

※昇温90℃対応は要相談

投げ込み式ヒーター を提案されたこともありましたが、 製薬用途のため、 原料に直接ヒーターが触れる方式はNG でした。

その点、MONOVATEからは 「過去の知見から、工夫次第で90℃までいける可能性がある」 と言っていただき、 導入前テストで「まずは実力を確かめましょう」 という前向きな提案に進みました。

※昇温90℃対応は要相談

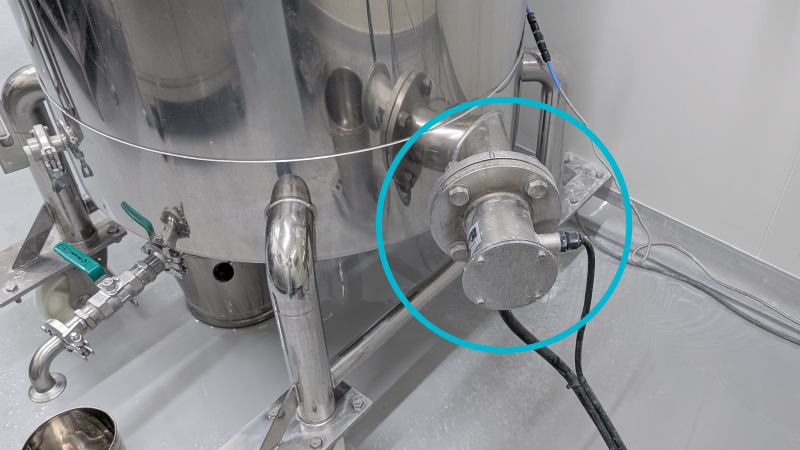

▲内容物に直接触れず、ジャケット内の水を温めるフランジヒーター

▲温調タンクのジャケット構造イメージ

▲タンク底部までジャケット構造とした温調設計

導入前テストと判断プロセス

導入前テストでは、不安はありませんでしたか?

正直、導入前テストでは

「昇温スピードが少し遅いかな」

という印象があり、

不安を感じた

のを覚えています。

ただ、その結果を受けて 「断熱構造の追加」と「ヒーター出力のアップ」 という具体的な改善案を提示してもらえました。 テストで出た課題に対して、納得できる対策が見えた ことが、最終的な導入の決断に繋がりました。

ただ、その結果を受けて 「断熱構造の追加」と「ヒーター出力のアップ」 という具体的な改善案を提示してもらえました。 テストで出た課題に対して、納得できる対策が見えた ことが、最終的な導入の決断に繋がりました。

▲タンク内電解研磨仕様

導入後に得られた効果

実際に導入してみて、どのような効果がありましたか?

実際に使ってみると、

思っていたよりスチーム昇温と遜色なく、

正直安心しました。

導入前テストで使っていた フランジヒーターは7.5 kW でしたが、 実機では 10 kWにパワーアップ したのが効いていると思います。

断熱用のジャケットをもう一層設けた構造 により、 洗浄しやすい仕様 になっています。

実際にタンク外面を触ってみても、 少し温いと感じる程度で火傷の心配もありません。

導入前テストで使っていた フランジヒーターは7.5 kW でしたが、 実機では 10 kWにパワーアップ したのが効いていると思います。

断熱用のジャケットをもう一層設けた構造 により、 洗浄しやすい仕様 になっています。

実際にタンク外面を触ってみても、 少し温いと感じる程度で火傷の心配もありません。

▲温調タンクを使用した製造風景

▲タンク外面も水洗い可能

現場での工夫と運用評価

現場で工夫している点や、運用面で気を付けていることはありますか?

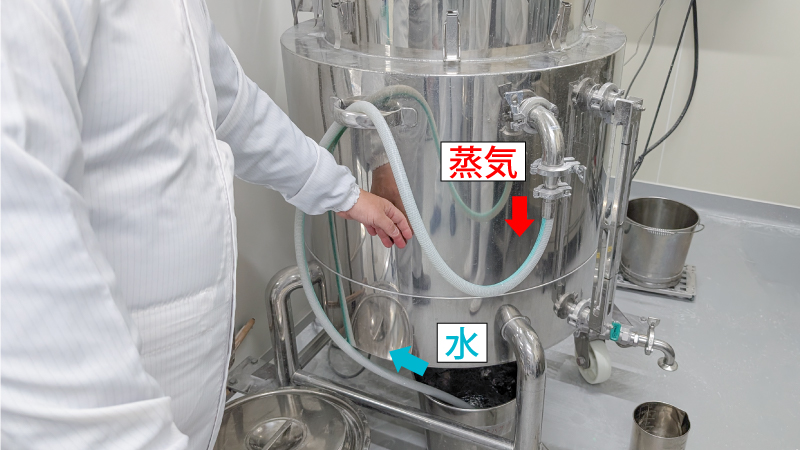

蒸気が室内に漏れ出ないよう、

タンク下のバケツに水を張り、ホースを沈めて蒸気を逃がしています。

さらに、 気圧の原理(負圧) をうまく利用しています。ヒーターをOFFにすると、ジャケット内の蒸気が冷えて凝縮し、内部の気圧が下がります。すると バケツの水が自動的にジャケット内へ吸い込まれる ため、特別な給水作業をしなくても ジャケット内の水量を維持し、ヒーターの空焚きを防止 できています。

さらに、 気圧の原理(負圧) をうまく利用しています。ヒーターをOFFにすると、ジャケット内の蒸気が冷えて凝縮し、内部の気圧が下がります。すると バケツの水が自動的にジャケット内へ吸い込まれる ため、特別な給水作業をしなくても ジャケット内の水量を維持し、ヒーターの空焚きを防止 できています。

▲物理現象(負圧)を利用した自動給水。

蒸気対策とヒーターの空焚き防止を両立。

蒸気対策とヒーターの空焚き防止を両立。

改善したい点や、今後の要望はありますか?

改善したい点としては、タンク上蓋のパッキンが外れやすい点が最近の悩みでした。

ただ、相談したところ

すぐに現場を確認していただき、別仕様のパッキンを提案

してもらえることになりました。

また最近では、 タンクを別の場所へ移動させるために、制御盤との配線を延長したい という相談もさせていただいています。 このように 「納品して終わり」ではなく、稼働後の細かな困りごとにも並走してくれる ので、非常に助かっています。

また最近では、 タンクを別の場所へ移動させるために、制御盤との配線を延長したい という相談もさせていただいています。 このように 「納品して終わり」ではなく、稼働後の細かな困りごとにも並走してくれる ので、非常に助かっています。

▲上蓋パッキン

納入から約1年使ってみて、全体としての評価はいかがですか?

最初からすべてが完璧だったわけではありませんが、テスト結果を基に ヒーター出力や断熱を最適化したことで、製薬現場として納得のいく設備 になりました。

約1年使ってみて、 「この1台で工程が完結し、運用がシンプルになった」 ことを実感しています。ボイラー廃止という大きな転換において、非常にいい選択だったと感じています。

実は、万が一に備えて予備のヒーターも準備しています。医薬品メーカーとして「供給を絶対に止めない」というのは大前提ですから。

約1年使ってみて、 「この1台で工程が完結し、運用がシンプルになった」 ことを実感しています。ボイラー廃止という大きな転換において、非常にいい選択だったと感じています。

実は、万が一に備えて予備のヒーターも準備しています。医薬品メーカーとして「供給を絶対に止めない」というのは大前提ですから。

【編集後記】

品質管理が厳しい製薬現場で、ボイラー廃止という大仕事が「納得感のある形」で進んでいる様子を伺えて、こちらも嬉しくなりました。

特に、気圧の原理をうまく使った工夫や、万一の欠品リスクまで見据えて予備ヒーターを用意される危機管理の徹底ぶりには、私共も「そこまで!」と頭が下がる思いです。

1年経って「いい選択だった」と笑顔で仰っていただけたことが、何よりの収穫でした。

これからも現場の知恵に寄り添いながら、安定した製造環境を一緒に支えていければと思います。

取材に快くご協力いただきました第一薬品産業株式会社の皆さまに、心より感謝申し上げます。