粉体設備の「不安定な粉体供給・粉詰まり」に関するご相談・ご提案事例

ホッパーから粉体を供給する工程で、粉が詰まり規定量を供給できないと作業効率の低下・品質のばらつきにつながります。

このページではMONOVATEが医薬品・食品・化粧品といった工場に向けてご提案している解決策をご紹介いたします。

よくご相談をいただくケース

- 粉がホッパーから排出しきれず残ってしまう。現場担当者が叩いたり棒で押し込んだりしているが、負担軽減のため改善したい。

- レシピ通りに計量したのに、粉残りが多すぎて品質が均一にならない。

- 空気輸送機やスクリューフィーダーで粉体搬送を自動化したいが粉の供給が滞ってしまう

当社のご提案例

お客様が抱えている課題・扱っている粉体の性質・現状の設備などを考慮し、複数の解決策の中から最適なものをご提案いたします。

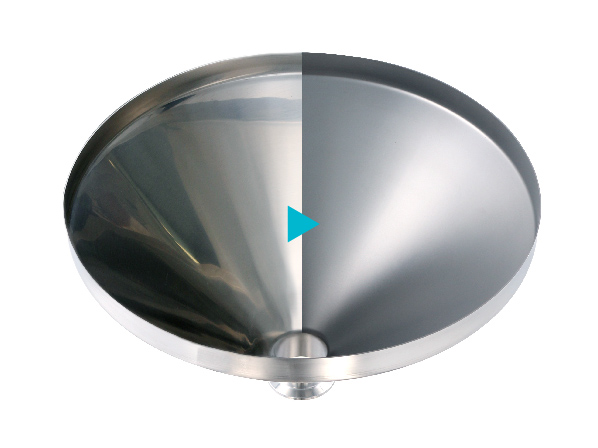

粉体を空気によって流動化し排出を促す|エアレーションホッパー

ラットホール・ブリッジなど粉体の詰まりを解消し、スムーズな排出を促すアクセサリ。ホッパーの出口に取り付けて使用します。

特許取得技術を使った当社独自のソリューションです。

エアレーションホッパーの詳しい仕組みについてはこちらをご覧ください。

【動画】粉詰まり解消実験事例|抹茶とエアレーションホッパー

粉体原料を入れるホッパーの適切な設計

粉体の性質に合わせてホッパーの角度、表面処理、排出口径などを最適に設計することで、排出性を向上させることができます。

例えば、ホッパーの角度を鋭角に設計する、表面処理によってステンレス面への付着を抑制するといった方法が排出性の改善に寄与します。

追加の機器を設置しないため、故障リスクやメンテナンスの手間を大幅に削減できることも大きなメリットです。

振動や衝撃により排出を促す(ノッカー・バイブレータ)

粉体の供給用ホッパーに直接振動や衝撃を与えることで粉体の排出を促す方法もあります。

粉体の供給改善を目的とした設備の改善で比較的一般的な方法で、ノッカーやバイブレーターといった設備をホッパーに取り付けます。

デモの紹介

検討中の設備に近い仕様のテスト機を使用し、実際の原料で性能をご確認いただける導入前デモ試験サービスをご利用いただけます。

ご購入の判断は、デモ結果をご確認いただいた後で結構です。デモを実施したからといって当社設備の導入を強制することは一切ございません。お客さまに安心して設備をお選びいただくためのサービスです。

デモ実施事例

「小麦粉の搬送を自動化したい」

大型設備への小麦粉投入を自動化するため、エアレーションホッパーと空気輸送機を組み合わせた粉体搬送の実験を行いました。

この実験にはエアレーションホッパーを使用しています。

エアレーションホッパーで小麦粉を流動化することで空気輸送が円滑になり粉体の搬送能力が2.87倍に改善しました。