「人の手を介さず自動で排出できる方法を知りたい」

「導入後のイメージを実機で確認したい」

MONOVATEでは、実際の原料と当社のテスト機器を使ったデモ検証を行っています。

今回はインキメーカー様と一緒に、高粘度スラリーの排出可否と仕様の方向性を検討するためのデモを実施しました。

お客様の課題と私たちのアプローチ

今回お越しいただいたお客様は、「高粘度スラリーを、できるだけ人の手を介さず短時間で排出したい」という課題をお持ちでした。

お客様が当社が過去に行った餃子の餡 圧送実験の記事をご覧くださり、「MONOVATEなら解決できるかもしれない」ということでご相談をいただきました。「ステンレス容器の実験事例:餃子の餡の圧送」を読む

- 吸引ポンプでスラリー供給を試みているが、吸引するとスラリーにラットホールが発生し、供給が止まってしまう

ラットホールとは:排出口の上部だけスラリーなどの原料が抜けてそれ以上供給が進まない状態 - 現在はラットホールが発生したときに現場担当者の方が原料を均して穴を埋めることで供給を再開させている

- 供給を安定させたい・スピードを上げたい

- 運用面で人手をできるだけ減らしたい

実際に使用されているスラリー。

粘度は約150,000cPで、柄杓ですくってひっくり返してもなかなか落ちてきません

デモの流れ

コスト面・運用面などの観点から最適な方法を模索するため、少しずつ条件を変えながら検証を行いました。

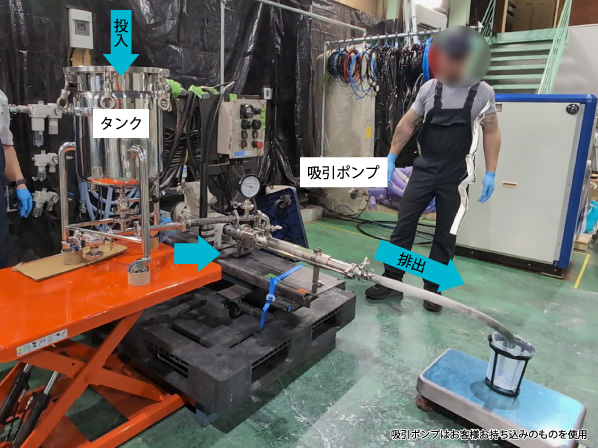

今回の実験設備 テスト機の圧力タンクとお客様のポンプを組み合わせポリタンクに排出

検証プロセス

各検証を詳しくご紹介します。

| 吸引ポンプ | 落とし蓋 | 容器への加圧 |

|---|---|---|

| あり | なし | なし |

まず現状の設備でどうなっているかを確認するため、吸引ポンプのみで試験を行いました。

結果: ラットホールが発生し、スラリーが中央から抜けて周囲が動かない状態になることを確認。

ラットホール発生の様子

※動画に音声があります

| 吸引ポンプ | 落とし蓋 | 容器への加圧 |

|---|---|---|

| あり | あり | なし |

タンクに落とし蓋を加え、吸引ポンプで排出を試みました。

落とし蓋とは?

落とし蓋

お椀形状のステンレス板に、シャフト(軸)とシリコンパッキンを取り付けたものです。今回のデモのために当社で製作しました。

通常、ラットホールが発生すると、ノズルの上部に通り穴ができてしまい、吸引しても空気が抜けるだけでスラリーの吸引は進みません。

落とし蓋を付けることで、仮にノズル上部だけスラリーが抜けてしまっても空気が抜けないため、吸引が継続し安定した排出につながるだろう、というものです。

タンクと落とし蓋のすき間を

シリコンパッキンでカバー

落とし蓋のシャフトと圧力タンクの蓋をヘルール継手で固定

結果: 粘度150,000cPの高粘度スラリーでも、問題なく排出ができました。タンクの底に若干スラリーが残りましたが許容範囲とのことです。

排出量: 432 kg/h(時間換算値)

受けタンクに順調に排出されるスラリー

排出前

ほぼ排出 容器壁面の付着も少ない

| 吸引ポンプ | 落とし蓋 | 容器への加圧 |

|---|---|---|

| なし | あり | あり(0.05 / 0.12MPa) |

吸引ポンプを使わずに落とし蓋と加圧だけで排出が可能かをテストしました。

圧力は0.05MPaと0.12MPaの二通りを試すことで、圧力をより高くかけることで排出スピードUPが可能かも確認します。

結果: ポンプを使わず加圧のみでも排出できることを確認しました。

0.05MPaではスピードが遅く39 kg/h(時間換算値)にとどまりましたが、圧力を0.12MPaに高めると516 kg/h(時間換算値)と大幅に改善しました。

| 吸引ポンプ | 落とし蓋 | 容器への加圧 |

|---|---|---|

| あり | あり | あり(0.05MPa) |

最後に、落とし蓋と容器への加圧を組み合わせることで早く排出が進むか試しました。圧力は0.05MPaです。

結果: ラットホールを作らず安定して排出が可能。STEP1より明らかに排出スピードが改善しました。

排出量: 528 kg/h(時間換算値, 今回の最速条件)

ホースからはどんどんスラリーが流れ出ます

こちらもほぼ排出

デモをしてみてわかった課題

排出後に落とし蓋を持ち上げる際に課題が残りました。

スラリーの粘度が高いため配管内に残った液が空気の通り道を塞ぎ、内部が常圧に戻りにくい状態となります。その結果、落とし蓋をすぐに引き上げられず、設計の工夫が必要であることがわかりました。

今後仕様を詰める中で、この課題への対策も検討していきます。

デモの成果・確認できたポイント

今回の結果は以下の通りです。

- 落とし蓋の有効性

ラットホール防止と安定した排出を実証。 - 加圧の有効性

軽く加圧するだけで排出スピードが大きく向上。 - 仕様検討の方向性

落とし蓋の引き上げ工程など運用上の課題を確認し、今後の仕様に反映。

※排出量(kg/h)は短時間の実測値をもとに時間換算した参考値です。

お客様からいただいた声

「落とし蓋を使うことでここまで安定するとは思わなかった。排出後の取り扱いは課題だが、可能性は見えたので社内で検討を進めたい。」

「このようなテストセンターがあるのは、同じものづくりをする立場として正直うらやましい環境ですね。(笑)

テストを通じて、お客さんのニーズやアイデアを形にしているのがよく分かりました。ただタンクを売っているだけじゃなくて、要望に応じて工夫してくれる姿勢は強みだと思います。既製品ではなく、こうやってニーズに応えてくれることが、これからますます大事になると感じました。」