「導入してから『思ってたのと違う』となるのが一番怖い」

「技術的なことを相談できる相手がほしい」

こんなお客様のために、MONOVATEでは実際の原料と当社のテスト機器を使ったデモ検証を行っています。

今回は電子部品関連メーカー様と一緒に、ろ過装置の性能確認と、仕様の方向性を決めるためのデモを実施しました。

目次

お客様の課題と私たちのアプローチ

今回お越しいただいたお客様は、「精度よく効率的にろ過できる方法」を探されていました。

- 現在の工程で時間がかかりすぎている

- 精度を保ちながら効率を上げたい

- 導入後の運用イメージを具体的に確認したい

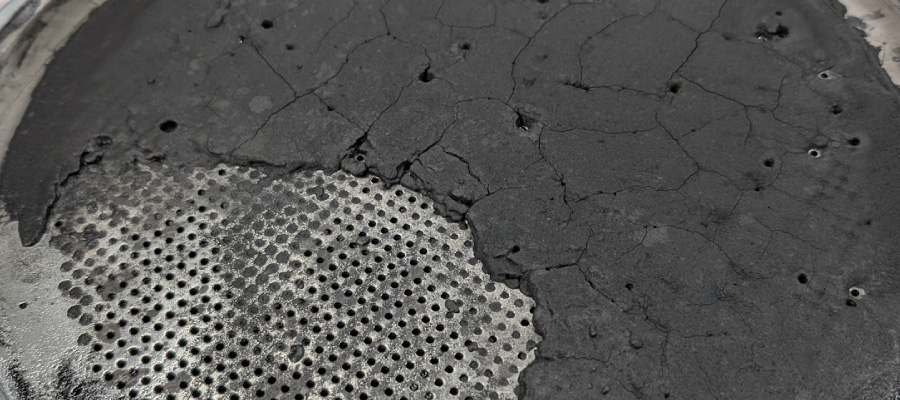

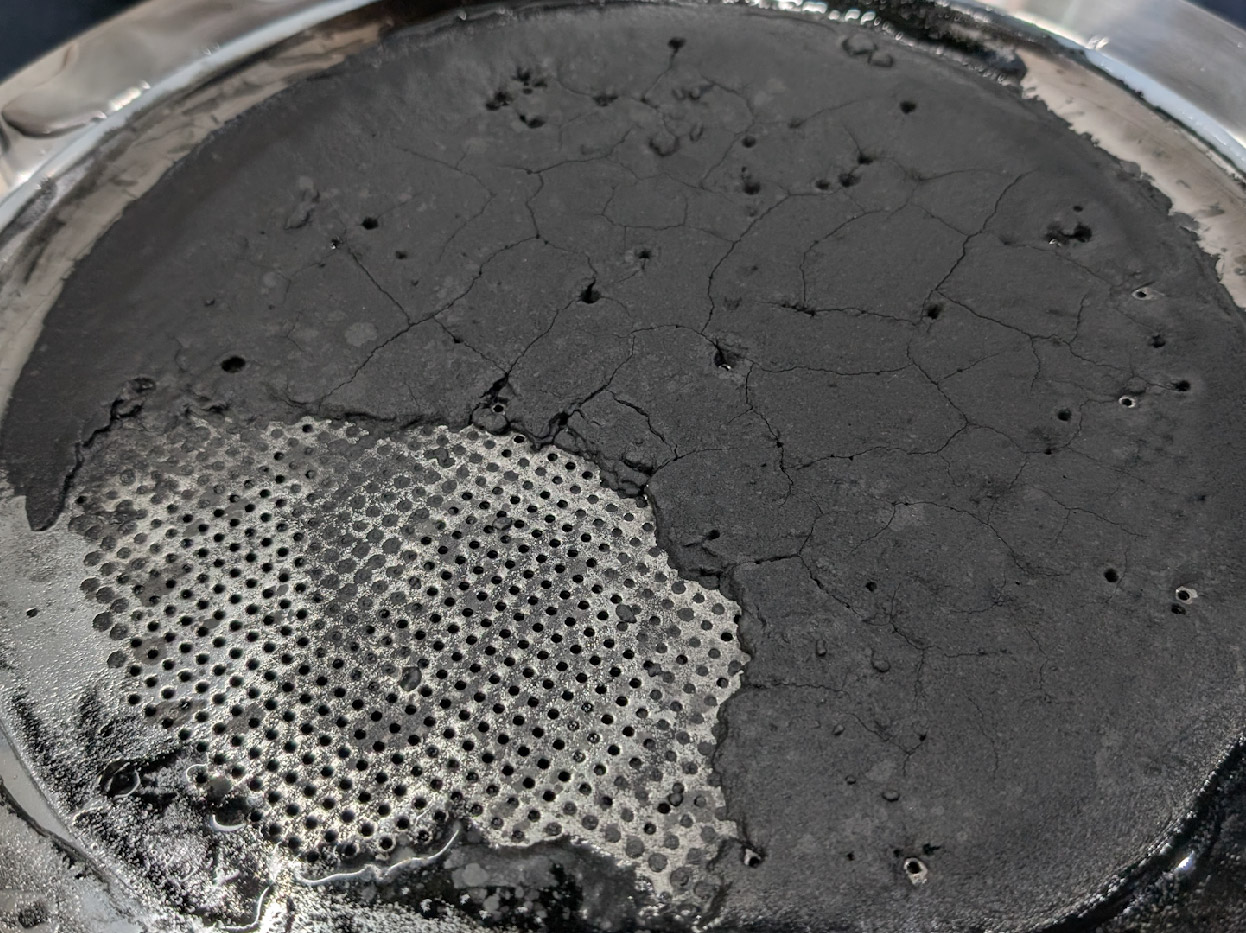

実際にろ過をしたい原料は持ち出しが難しいとのことで、実験用に実際の原料と状態が近い炭素分散スラリー(水+炭素)1Lをお客様にご用意いただき、デモを実施いたしました。

デモの流れ

検証プロセス

ろ過タンクの最適なカスタマイズ仕様を探るため、何度か条件を変更しながら検証を進めました。

吸引ろ過容器

当社の吸引ろ過容器【QR-100M】を使用してろ過を行いました。

結果: 精度はOK。ただしろ過面積が小さく時間がかかる

「時間効率を上げる方法はありますか?」というご相談をいただき、次の検証方法を一緒に検討。

10分経過してもろ過は1/5程度しか進まない

ろ過面積 φ47.8mm

加圧ろ過容器

ろ過の方法を変更することで違う結果が得られるかもしれないと考え、当社の加圧ろ過容器【PR-FP】でろ過を行いました。

その名の通り、先ほどの実験(吸引ろ過・減圧濾過)と異なり圧力をかけてろ過(加圧ろ過)を行います。

結果: 0.1MPaの圧力で、30秒程度でろ過完了。精度も問題なし。

ただしお客様の工場に加圧するためのコンプレッサーがなく、新規導入が必要であることがわかりました。また、加圧仕様の設備を導入する場合お客様の社内規定上安全対策が必要になるため、運用コストが高くなる懸念があります。

このため、吸引ろ過でろ過効率をあげる方向性が最適であることを確認できました。

加圧ろ過によりろ液は透明に

炭素の回収も問題なし

吸引ろ過 面積UPバージョン

ありあわせのタンクでろ過面積を広げた吸引ろ過実験を実施しました。ろ過面積は21.2倍です(φ47.8mm→φ220mm)。

結果: ろ過の精度・時間ともにクリア。実際に検討を進めるろ過装置の方向性【吸引ろ過でろ過面積を大きく設ける】が定まった。

透明なろ液を回収できた

炭素の回収も問題なし

デモの成果・確認できたポイント

デモ検証を通して分かったことをまとめると、次の通りです。

- 精度と効率の両立

小型の吸引ろ過では時間がかかりましたが、加圧方式やろ過面積拡大の検証により、効率改善の方向性が明確になりました。 - 実機イメージの共有

実際のスラリーを用いたことで、カタログでは分からない「処理速度」「ろ液の透明度」などをその場で確認いただけました。 - 導入可否の判断材料

工場環境での設備条件や安全面も含めて議論でき、実際に採用検討へ進むための現実的なイメージを持っていただけました。

デモは単なる性能チェックにとどまらず、導入後の運用や将来の展開まで見据えた議論につながりました。

お客様からいただいた声

ろ紙の扱いなど、現場オペレーションの細かい部分まで確認できてよかったです。カタログやWEBサイトの情報だけでは分からない実務的な課題も、実際に操作してみることで見えてきました。

スラリーを作る工程がろ過の前にあるのですが、MONOVATEが撹拌装置も扱っていると知っていれば、まとめて依頼できて楽だったなあと思います。一つの窓口で相談できるのは本当に助かります。

「カスタマイズできるからMONOVATEを選んだ」「一緒に考えてくれる姿勢が決め手になった」「条件を変えながら最適解を一緒に探ってくれるのが助かる」という声を多数いただいています。

MONOVATEのろ過タンクはカスタマイズが可能です

MONOVATEのろ過タンクは、標準仕様をベースに必要な部分だけをカスタマイズできるのが特長です。

0から設計するフルオーダーのように高額になりすぎず、現場の課題に合わせた最適化が可能です。

コスト効率の良いカスタマイズ

標準タンクを基盤にするため、ゼロから設計するよりもリーズナブル。導入しやすさが違います。

デモで方向性を見極め

デモ検証の実測データをもとに、「どこをカスタムすべきか」をお客様と一緒に検討します。

現場に即した仕様提案

安全性・運用性を考慮し、実際の現場に合う形で仕様を調整できます。